Jalur produksi kayu lapis 50000 m³ tahunan

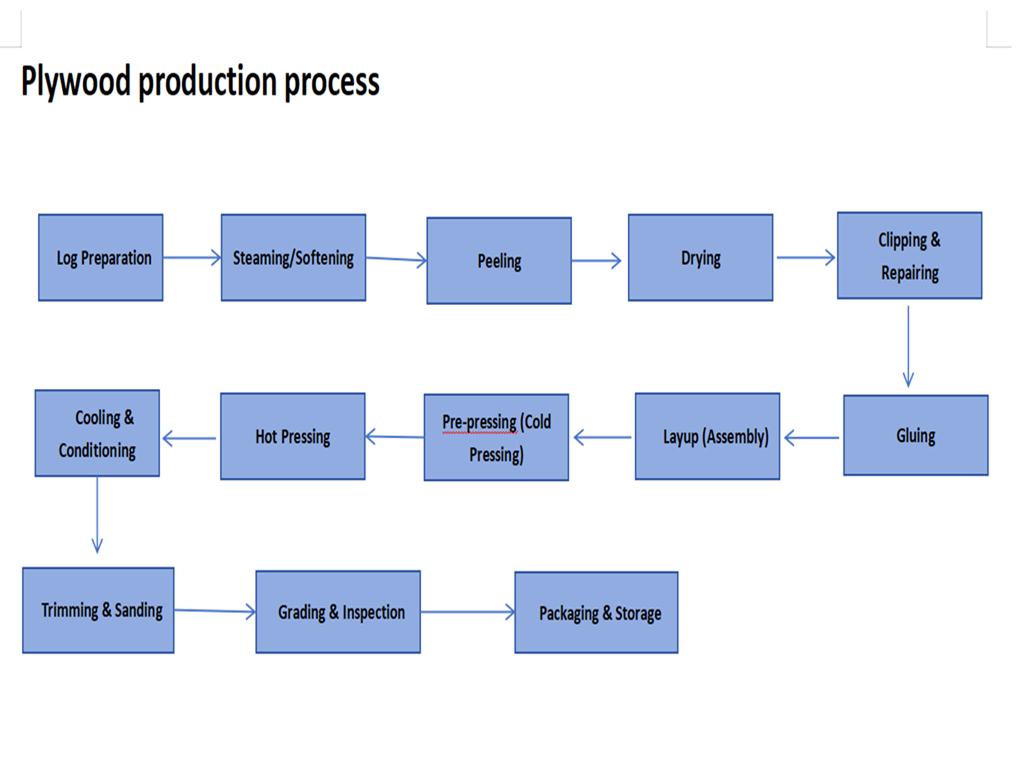

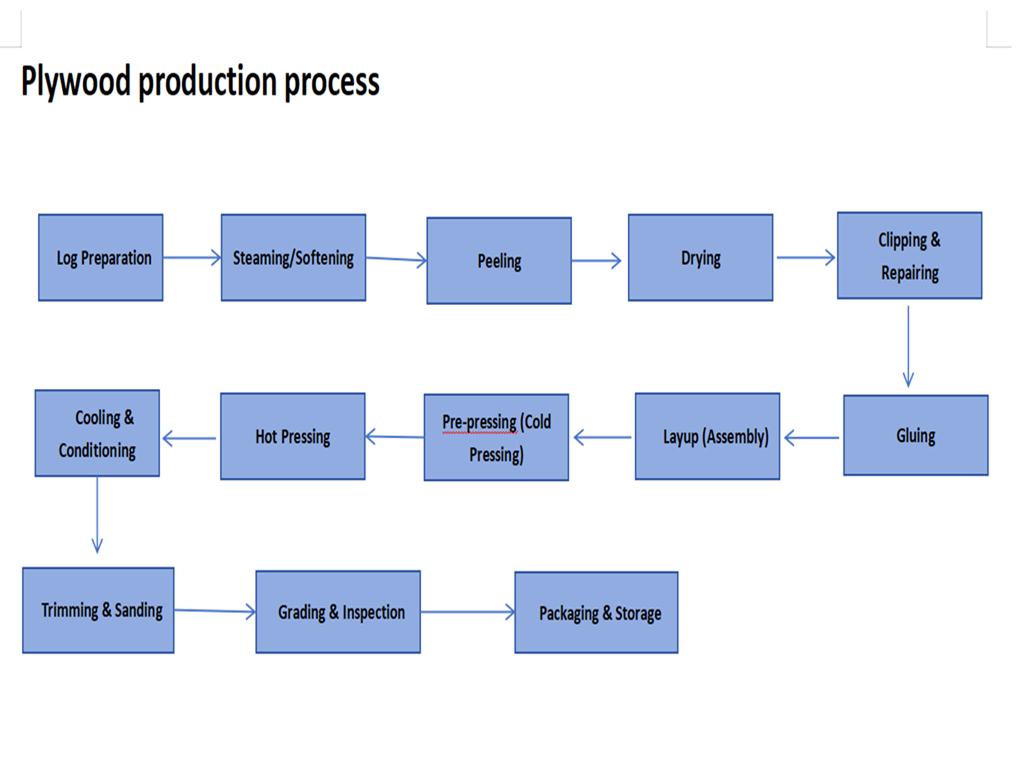

Aliran proses produksi inti

Jalur produksi ini dirancang untuk menggunakan kayu yang tumbuh cepat seperti poplar dan eucalyptus sebagai bahan baku utama untuk menghasilkan panel ketebalan sedang antara 8-30mm, terutama digunakan dalam bekisting beton, kemasan, dan papan inti furnitur. Seluruh proses dapat dibagi menjadi lima bagian inti: persiapan bahan baku, pengeringan & pemrosesan veneer, aplikasi lem & layup, penekanan panas, dan finishing.

Bahan Baku → Log Debarking → Blok Peeling → Pengeringan Veneer → Penyortiran Veneer → Lem Spreading → Layup → Pra-Presing → Panas Panas → Pemangkasan Edge → Pengamplasan → Grading & Inspeksi → Kemasan & Pergudangan

| Bagian 1: Persiapan Bahan Baku & Produksi Veneer |

Tujuan dari bagian ini adalah untuk mengubah log mentah menjadi lapisan kering spesifikasi seragam.

1. Log Bucking

Proses: Potong log yang dibeli dengan panjang yang dibutuhkan oleh mesin bubut veneer (biasanya 2600mm atau kelipatan 1300mm).

Peralatan: Gergaji rantai atau gergaji bundar.

Pertimbangan Kapasitas: Efisiensi dari proses ini harus memenuhi permintaan makan yang berkelanjutan dari mesin bubut veneer, biasanya membutuhkan beberapa gergaji.

2. Log debarking

Proses: Hapus kulit menggunakan debarker. Kulit kayu tidak mengandung serat, mengurangi kekuatan ikatan, dan mengurangi peralatan.

Peralatan: Debarker drum atau cincin.

Parameter utama: Tingkat debarking harus> 95%, kapasitas pemrosesan harus cocok dengan ritme jalur produksi (~ 30-40 log/jam).

3. Log Memasak/Mengukus

Proses: Rendam log debarked di tangki air panas (60-80 ° C) selama 8-24 jam.

TUJUAN: Melembutkan lignin, membuat log lentur untuk mengupas veneer yang halus dan berkualitas tinggi tanpa serpihan.

Pertimbangan Kapasitas: Ukuran dan jumlah kolam memasak harus memastikan pasokan kayu yang dilunakkan secara terus -menerus, titik kritis pertama untuk memastikan kapasitas.

4. Veneer Peeling

Proses: Ini adalah proses inti . Log yang lunak dipasang pada mesin bubut dan diputar di sekitar poros tengahnya sementara pisau tajam mengupasnya menjadi pita veneer yang terus menerus.

Peralatan: mesin bubut veneer tipe spindle (untuk log berdiameter besar).

Parameter kunci:

Ketebalan Peeling: Dihitung berdasarkan target ketebalan jadi dan jumlah tumpukan. Misalnya, untuk papan 11-lapis setebal 18mm, ketebalan veneer kira-kira. 1.6mm. Toleransi ketebalan harus dikontrol dalam ± 0,05mm.

Panjang Peeling: 1300mm atau 2600mm.

Kapasitas Bottleneck: Output tahunan 50.000 m³ membutuhkan 2-3 bubut veneer kinerja tinggi untuk memenuhi permintaan pengering berikutnya.

| Bagian 2: Pengeringan & Pemrosesan Veneer |

Tujuan dari bagian ini adalah untuk mengontrol kadar air veneer (MC) untuk perekatan yang efektif.

1. Pengeringan veneer

Proses: Veneer basah dari Peeling (MC 60%-100%) disampaikan ke pengering.

Peralatan: Pengering roller (lebih disukai, lebih baik untuk kerataan veneer) atau pengering sabuk jala.

Parameter kunci:

Suhu pengeringan: 160-180 ° C (dipanaskan uap).

MC Setelah pengeringan: 8%-12%. Ini adalah indeks yang sangat kritis. Penyebab yang terlalu tinggi lepuh, terlalu rendah menyebabkan kelebihan lemak.

Kapasitas inti Bottleneck: Ini adalah hambatan terbesar dari seluruh jalur. Output tahunan 50.000 m³ membutuhkan 2 jalur pengering besar dengan 10-15 bagian, beroperasi 24/7.

2. Kliping & Grading Veneer

Proses: Pita veneer kontinu kering dipotong ke dalam lembaran berukuran sesuai dengan persyaratan dan dinilai oleh pekerja atau sistem visi berdasarkan cacat seperti pemisahan, simpul, dan lubang.

Prinsip penilaian: Veneer bebas cacat berkualitas tinggi digunakan untuk lapisan wajah/belakang; Veneer dengan cacat kecil digunakan sebagai lapisan inti setelah ditambal; Veneer yang sangat rusak digunakan untuk pengisi atau limbah.

Pertimbangan Kapasitas: Stasiun kliping dan penilaian membutuhkan tenaga kerja yang signifikan, dan kecepatannya harus sesuai dengan kecepatan output pengering.

3. Penambalan veneer

Proses: Retak dan lubang di veneer inti diisi menggunakan mesin tambalan dan dempul untuk meningkatkan hasil.

| Bagian 3: Aplikasi Perekat & Layup |

Tujuan dari bagian ini adalah untuk menerapkan perekat pada veneer dan menumpuknya ke dalam tikar.

1. Aplikasi lem (penyebaran)

Proses: Lembar veneer bertingkat dilewatkan melalui penyebar lem empat-roll untuk menerapkan perekat secara merata pada kedua permukaan.

Jenis perekat: umumnya urea-formaldehyde (UF) untuk penggunaan interior; atau fenol-formaldehida (PF) untuk penggunaan eksterior.

Parameter kunci: Jumlah spread harus dikontrol secara tepat (biasanya 120-180g/m²), ditentukan oleh kecepatan rol dan celah.

2. Layup (Perakitan)

Proses: Lembar veneer yang direkam ditumpuk secara manual atau otomatis dengan arah butir 'berorientasi silang '. Strukturnya adalah: veneer wajah (longitudinal butir) → veneer inti (gandum melintang) → veneer belakang (longitudinal butir).

Peralatan: Mesin layup otomatis adalah konfigurasi yang diperlukan untuk kapasitas 50.000 m³. Mereka secara signifikan meningkatkan efisiensi (dapat mencapai 15-20 detik/mat), mengurangi tenaga kerja, dan memastikan akurasi layup (hindari celah atau tumpang tindih).

Kunci Kapasitas: Kecepatan layup secara langsung menentukan waktu siklus lini produksi.

3. Pra-Presing (Penekanan Dingin)

Proses: Tikar yang dirakit dikirim ke pers dingin di mana tekanan tinggi (0,5-1,5 MPa) diterapkan pada suhu kamar untuk periode (5-15 menit).

Tujuan: Untuk mengikat matras ke dalam unit padat untuk transportasi yang lebih mudah dan memuat ke tekan panas, mencegah runtuhnya tikar.

| Bagian 4: Penekanan panas |

Ini adalah inti dari produksi, menentukan sifat fisik akhir produk.

1. Memuat & menekan panas

Proses: Mats yang telah ditekan sebelumnya secara otomatis dimuat ke dalam setiap pembukaan pers panas multi-pembukaan oleh loader, yang kemudian ditutup untuk menerapkan tekanan dan panas.

Peralatan: 15-20 Pembukaan Multi-Opening Hot Press (dengan loader/loader otomatis), biasanya dalam 4'x8 '(1220x2440mm) atau ukuran pelat 4'x9' (1220x2745mm).

Parameter proses utama (contoh untuk papan 18mm PF):

Suhu: 140-150 ° C.

Tekanan: 2.5-3.5 MPa

Waktu: Perkiraan. 15-18 menit (≈1 menit/mm)

Perhitungan Kapasitas Inti: Output tahunan 50.000 m³ biasanya membutuhkan 2 tekan panas seperti itu. Perhitungan: Pers 20-pembukaan tunggal menghasilkan ~ 2,5 m³ per siklus pers. Dengan waktu siklus ~ 45 menit (termasuk pemuatan/pembongkaran), output harian tekan tunggal adalah ~ 70 m³. Dua tekan menghasilkan ~ 140 m³/hari, mencapai ~ 42.000 m³ per tahun. Akuntansi untuk kerugian efisiensi, dua mesin cetak diperlukan untuk memenuhi permintaan 50.000 m³.

2. Bongkar & Pendinginan

Proses: Panel yang ditekan dilepas oleh pembongkaran dan segera ditempatkan di rak pendingin, berjarak terpisah untuk pendinginan paksa.

TUJUAN: Menghentikan reaksi termal, mencegah deformasi dan embrittlement yang disebabkan oleh sisa panas.

| Bagian 5: Finishing & Packaging |

Tujuan dari bagian ini adalah untuk memperbaiki panel kasar menjadi produk komersial yang memenuhi syarat.

1. Pemangkasan tepi

Proses: Gunakan mesin pemangkasan silang dan tepi ganda untuk memotong tepi kasar yang terbentuk setelah menekan, membuat panel persegi panjang yang rapi.

2. Pengamplasan

Proses: Ini adalah kritis akhir untuk memastikan ketebalan ketebalan dan kualitas permukaan. Panel melewati sander sabuk lebar 6-head (kasar, halus, finis pengamplasan).

Tujuan: Menghilangkan variasi ketebalan, lapisan permukaan pra-selembar, dan cacat permukaan, mencapai permukaan yang halus dan rata.

Parameter kunci: Jumlah pengamplasan 0,1-0,3mm, akurasi kalibrasi ketebalan ± 0,1mm.

3. Penilaian, Inspeksi & Pengemasan

Proses: 100% inspeksi panel jadi. Periksa cacat visual dan sifat uji seperti modulus pecah/elastisitas (MOR/MOE) sesuai dengan standar nasional (misalnya, GB/T 9846), kemudian dinilai sesuai (misalnya, premium, kelas satu, berkualitas).

Kemasan: Produk yang memenuhi syarat dibundel dengan film plastik dan mengikat, diberi label, dan disimpan untuk dijual.

Konfigurasi & Saran Pilihan Peralatan Utama (50.000 m³/tahun)

Peralatan utama harus memiliki kapasitas pemrosesan yang cukup, presisi, dan keandalan untuk memastikan output dan kualitas.

Bagian | Nama Peralatan | Spesifikasi yang disarankan | Catatan |

Mat'l mentah | Debarker | Dia. ≥600mm, kapasitas 30-40 log/jam | Untuk log berdiameter besar |

Mengelupas | Bubut veneer | Tipe spindel, panjang 2600-2700mm, dia. 200-800mm | Peralatan inti, presisi tinggi, ketebalan 1.5-3.5mm |

Pengeringan | Pengering veneer | 10-15 Sekte. Sabuk jala atau rol 4-tier, suhu ≥150 ° C | Kemacetan kapasitas, harus memastikan daya pengeringan yang cukup |

Sekilas | Lem ganda | Lebar kerja ≥1400mm | Dengan sistem pencampuran & makan lem otomatis |

Pembentukan | Garis layup | Stasiun layup semi-otomatis | Sangat meningkatkan efisiensi |

Pra-press | Tekanan ≥200 ton, ukuran 1400x2700mm | Dengan beban/bongkar otomatis |

Mendesak | Pers panas | Multi-pembukaan, 15-20 bukaan, pelat 1450x2950mm, tekanan ≥2500 ton | Paling penting peralatan, beban otomatis/bongkar yang disarankan |

Finishing | Pemangkas tepi | Pemangkasan Cross-Cut & Edge Double-Saw |

|

Sander | Sander Kalibrasi Sabuk Lebar 6-Head, Lebar ≥1400mm | Memastikan akurasi & akhir ketebalan akhir |

Bantu | Ketel | 10-15 t/h boiler uap biomassa | Memberikan panas untuk pengeringan dan menekan |

Debu coll. | Sistem pengumpulan debu terpusat | Memenuhi standar lingkungan |

Air comp. | Kompresor Udara Sekrup Besar + Tangki Udara | Memberikan kekuatan pneumatik |

Wood Debraker

Mesin Peeling Veneer

Mengeringkan McHine

Lem kayu lapis menyebar

Mesin Press Dingin

Pers panas

gergaji mschine

Sander

Kisaran ketebalan dan aplikasi utama

Dalam industri kayu lapis, 'Panel Ketebalan Sedang ' adalah istilah relatif, biasanya mengacu pada panel dengan ketebalan antara 8mm dan 30mm. Panel dalam kisaran ini menggabungkan kekuatan struktural yang cukup dengan sifat yang relatif ringan, menjadikannya salah satu produk kayu lapis yang paling banyak digunakan.

Kisaran ketebalan | Skenario Aplikasi Utama |

8mm - 12mm | Bekisting beton: Digunakan untuk lempengan yang kurang menuntut, casting dinding, dengan reus yang relatif lebih sedikit. |

Substrat furnitur: Digunakan untuk sisi laci, punggung kabinet, bingkai sofa, meja (membutuhkan permukaan). |

Kasing Pengemasan: Pabrikan wadah pengemasan dan palet untuk peralatan berukuran sedang. |

13mm - 18mm | Bekisting beton (arus utama): Ini adalah kisaran ketebalan yang paling umum digunakan di lokasi konstruksi. Ini menawarkan kekuatan tinggi dan beberapa reus, digunakan untuk casting struktur utama seperti balok, kolom, dan lantai. |

Lantai Kontainer: Digunakan sebagai lantai kayu untuk wadah barang kering, membutuhkan ketahanan kekuatan dan keausan yang sangat tinggi. |

Lapisan truk dan trailer: Digunakan untuk lantai dan dinding samping tubuh truk, menawarkan properti berbahan beban yang baik. |

19mm - 25mm | Kemasan tugas berat: Digunakan untuk kasus besar untuk mesin dan peralatan berat, memberikan perlindungan yang sangat kuat. |

Palet/platform industri: Digunakan sebagai pelat dasar atau papan platform di bawah mesin. |

Konstruksi Bangunan: Digunakan untuk jaring i-joists. |

Furnitur Khusus: Digunakan untuk meja, meja makan, dan meja kerja yang membutuhkan nuansa yang solid. |

26mm - 30mm+ | Platform & Lantai tugas berat: Digunakan untuk platform rak berkapasitas tinggi dan lantai di bengkel dan gudang dengan persyaratan beban ekstrem. |

Penggunaan Struktural Khusus: Digunakan untuk Struktur Dukungan Khusus dalam Tampilan Bangunan dan Pameran. |

Lantai penyimpanan dingin: Digunakan sebagai underlayment isolasi untuk lantai penyimpanan dingin. |

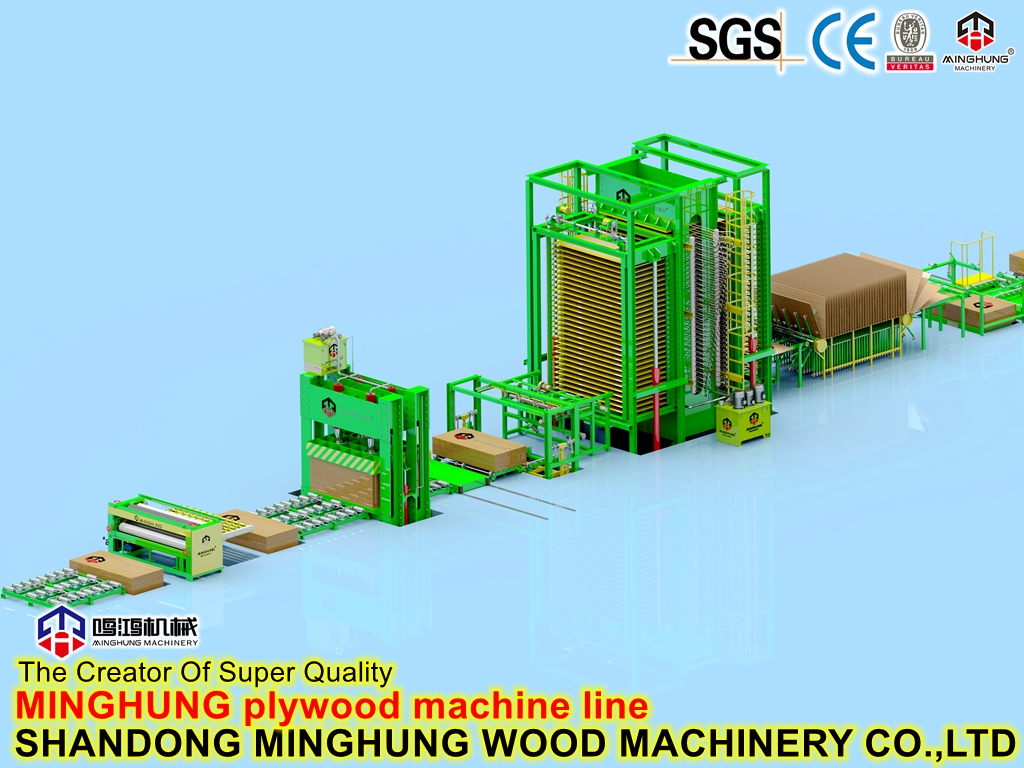

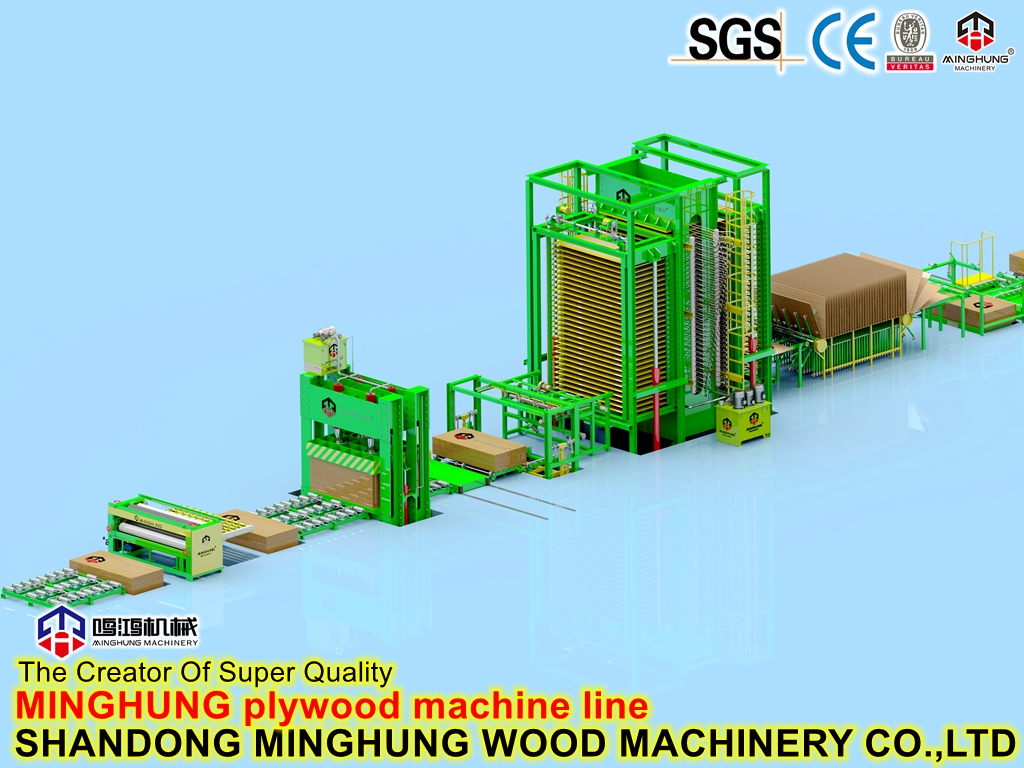

Siapa kita?

Kami adalah Shandong MINGHUNG Wood Based Panel Machinery Co., Ltd China Factory dan produsen set lengkap mesin kayu lapis dan mesin veneer. Dengan pengalaman produksi bertahun -tahun, teknologi produksi canggih, pekerja berpengalaman dan insinyur profesional, kami dapat menawarkan Anda mesin yang cocok, bagus dan kuat untuk Anda.

Mesin meliputi: lini produksi veneer (log debaker, mesin peeling veneer, loader log, penumpukan otomatis) , rautan blade, mesin tambalan veneer, mesin pengering veneer (pengering roller veneer, pengering mesh veneer, mesin penekanan dan mesin pemotong ceding, mesin pemotong cetak, mesin pemotong ceding kayu, mesin pelapis kayu, mesin pelapis kayu, mesin pelapis kayu, mesin pelapis kayu, mesin pelapis kayu, pybing wood, Mesin Kayu Terbalik, Lift Table, dan sebagainya.

Untuk informasi lebih lanjut, selamat datang hubungi kami, kami akan membalas Anda dengan cepat dan menawarkan video yang berfungsi dengan Anda.

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Email: osbmdfmachinery@gmail.com