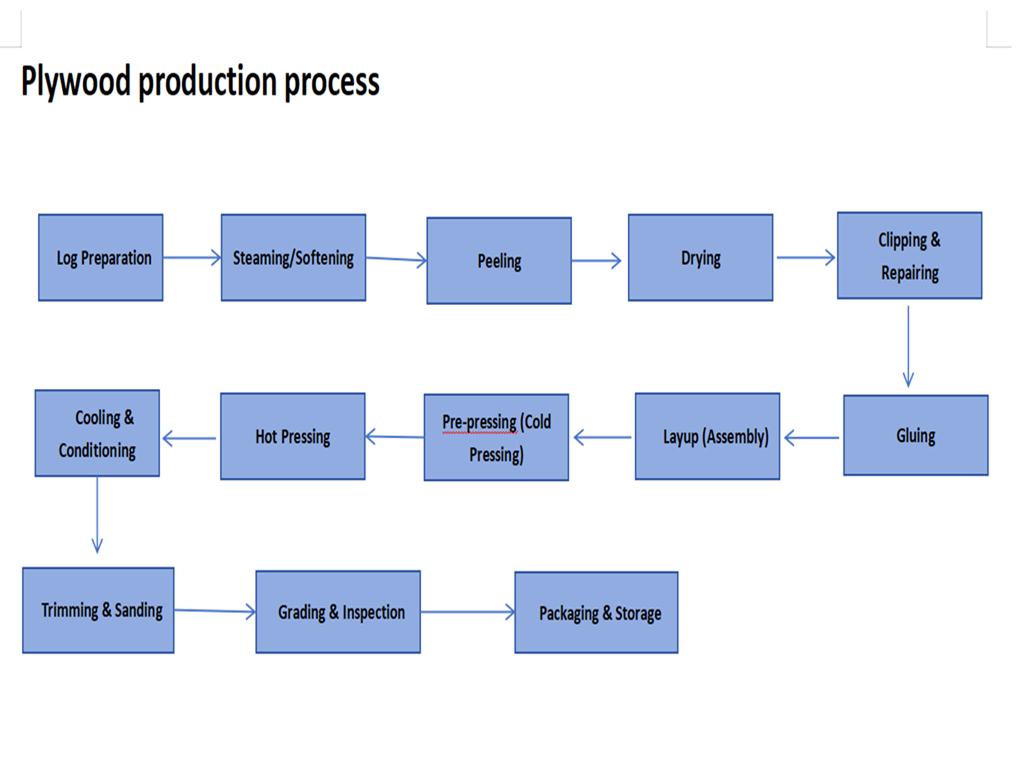

Konfigurasi peralatan untuk lini produksi ini berkisar pada proses di atas, membentuk sistem otomatis yang efisien dan koheren.

1. Bagian Bahan Baku:

Debarker: Menghilangkan kulit kayu dari batang kayu, melindungi peralatan selanjutnya dan memastikan kualitas veneer.

Gergaji Silang: Memotong kayu panjang menjadi blok proses standar sesuai kebutuhan.

Log Debarker

mesin gergaji pemotongan log

2. Bagian Produksi Veneer:

Peeling Lathe (Peralatan Inti): Jantung dari lini produksi. Ketepatannya secara langsung menentukan kualitas dan hasil veneer. Seringkali dilengkapi dengan sistem CNC presisi tinggi.

Pengering Veneer: Menggunakan jenis roller atau mesh belt untuk mengeringkan veneer dengan cepat dan seragam dengan udara panas.

Jalur Kliping Veneer & Mesin Penambalan: Termasuk gunting, meja penyortiran, dan mesin penambalan otomatis untuk ukuran dan optimalisasi veneer.

mesin pengupas

Pengering veneer

3. Bagian Perekatan & Layup (Inti Otomatisasi):

Sistem Pencampuran & Pasokan Lem Otomatis: Menyiapkan dan memasok perekat secara terus menerus dan otomatis.

Penyebar Lem Empat Rol atau Enam Rol: Memastikan pengaplikasian lem merata (satu atau dua sisi) dan penggunaan tepat.

Mesin Layup Sepenuhnya Otomatis (Peralatan Inti): Menggantikan banyak pekerja, memungkinkan pembentukan matras otomatis, pra-pengepresan, dan pengembalian pelat caul. Ini adalah kunci untuk memastikan efisiensi produksi dan stabilitas kualitas.

4. Bagian Penekan Panas:

Multi-Opening Hot Press (Peralatan Paling Inti): Unit kunci dari lini produksi. Dilengkapi dengan silinder bertonase tinggi dan sistem kontrol suhu yang presisi untuk memastikan kekuatan dan kerataan ikatan.

Loader & Unloader Otomatis: Beroperasi bersama-sama dengan hot press untuk pengumpanan matras otomatis dan pembongkaran panel press, memastikan keamanan dan efisiensi.

Pers panas

Bahan Masuk dan Keluar

5. Bagian Finishing:

Cooling & Turning Stacker: Mendinginkan dan menumpuk panel setelah ditekan.

Kalibrasi Sander (Peralatan Inti): Peralatan penting untuk menjamin toleransi ketebalan panel akhir dan kualitas permukaan.

Gergaji Silang & Robek: Untuk pemangkasan panjang dan lebar panel yang presisi.

mesin pengamplasan

Pemangkasan mesin gergaji

6. Sistem Bantu & Kontrol:

Central Control System (PLC): Otak lini produksi, terintegrasi di ruang kendali pusat, mampu memantau, mengatur, dan menyesuaikan parameter pengoperasian semua peralatan.

Sistem Penyampaian & Transfer: Termasuk roller, konveyor sabuk, perangkat transfer, dll., yang menghubungkan semua proses ke dalam aliran produksi yang lancar.

Pembangkit Panas: Menyediakan sumber panas (misalnya Pemanas Minyak Termal, Ketel Uap) untuk pengering dan pengepres panas.

Lini Produksi Kayu Lapis 50.000 m³/Tahun Sepenuhnya Otomatis adalah 'langkah emas' bagi perusahaan skala menengah yang bergerak menuju Industri 4.0. Ini berhasil menemukan keseimbangan optimal antara biaya investasi, tingkat otomatisasi, skala produksi, dan fleksibilitas operasional.

Memilih jalur ini berarti: Mendapatkan kualitas dan efisiensi yang dibutuhkan untuk persaingan pasar dengan biaya terjangkau;Mengurangi ketergantungan pada tenaga kerja terampil dan menyederhanakan manajemen secara signifikan; Memiliki kemampuan ganda untuk menjalankan pesanan yang stabil, menengah hingga besar, dan merespons dengan cepat kebutuhan khusus di pasar khusus.

Lini produksi ini adalah pilihan paling praktis dan efektif bagi perusahaan yang ingin meningkatkan kapasitas, menghentikan metode produksi yang terbelakang, dan meningkatkan margin keuntungan.

Kami adalah Shandong MINGHUNG Wood Based Panel Machinery Co., Ltd China Factory dan produsen set lengkap mesin kayu lapis dan mesin veneer.

Mesin yang telah kami hasilkan tidak hanya mencakup lini produksi lengkap untuk kayu lapis, tetapi juga berbagai peralatan produksi untuk papan partikel, papan kepadatan, dan papan serat. Mesin utama meliputi mesin pengupas, mesin chipping, mesin pemotong putar, mesin pengeringan, mixer perekatan, mesin laying, mesin pra-penekan, mesin penekanan panas, mesin pendingin, longitudinal dan mesin penggergajian melintang, mesin pengamplasan, serta mesin tambahan seperti pemasukan otomatis dan pelepasan.