|

Tinjauan Teknik

Kapasitas tahunan yang dirancang: 10.000 - 12.000 ton (berdasarkan ketebalan tertentu)

Bahan yang berlaku: Veneer putar-potong poplar, eucalyptus, pinus, kayu keras, dll.

Kadar Kelembaban Input: 40% - 60% (Basis Basah)

Kadar Kelembaban Output: 8% - 12% (± 2%) (dapat disesuaikan)

Opsi Sumber Panas: Biomassa, Gas Alam, Uap, Minyak Termal

Metode Kontrol: kontrol layar sentuh PLC + sepenuhnya otomatis, mendukung diagnostik jarak jauh

Instalasi: perakitan modular di tempat

|

Prinsip kerja

Prinsip kerja inti dari sistem ini adalah 'Pengeringan Udara Konvektif Konvektif Konvektif. '

Lembar veneer basah diletakkan secara merata ke sabuk jala konveyor di ujung makan. Sabuk kemudian membawa veneer secara terus menerus dengan kecepatan konstan melalui terowongan pengeringan memanjang dibagi menjadi beberapa tahap.

Sepanjang perjalanan ini, veneer secara berurutan melewati tiga fase utama:

1. Zona pemanasan awal: Pada tahap awal ini, sistem menciptakan lingkungan suhu rendah dan kelembaban tinggi. Tujuannya adalah untuk memanaskan lapisan dengan lembut dan seragam, mencegah dinding sel permukaan retak karena paparan tiba -tiba terhadap panas tinggi.

2. Zona Pengeringan Laju Konstan: Ini adalah tahap penguapan kelembaban yang paling intens. Sistem ini menerapkan kecepatan suhu dan udara tertinggi di sini. Udara panas yang kuat dipaksa melalui lapisan veneer, dengan cepat membawa air bebas di dalamnya. Sistem ini secara tepat mengontrol volume knalpot untuk mempertahankan kelembaban yang tepat, mencegah permukaan veneer dari pengerasan terlalu cepat (pengerasan kasus) dan memastikan kelembaban internal terus bermigrasi ke luar.

3. Zona Pengeringan Laju Jatuh: Setelah kadar air veneer jatuh di bawah titik saturasi serat, penguapan bergeser dari permukaan ke pelepasan air dari dalam dinding sel, dan laju melambat. Fase ini membutuhkan kondisi pengeringan yang lebih lembut. Sistem menurunkan suhu dan meningkatkan kelembaban (dengan mengurangi knalpot) untuk mencegah stres berlebihan yang dapat menyebabkan warping atau retak, sehingga dengan aman menghilangkan air yang terikat di dalam dinding sel.

Sepanjang seluruh proses, sistem kontrol pusat yang cerdas, melalui jaringan sensor suhu dan kelembaban yang didistribusikan di semua zona pengeringan, terus memantau kondisi lingkungan. Ini secara dinamis menyesuaikan output panas dari pemanas udara, kecepatan kipas sirkulasi, pembukaan peredam gas buang, dan kecepatan sabuk jala. Ini memastikan veneer secara ketat melekat pada kurva pengeringan optimal yang telah ditetapkan sebelumnya dari awal hingga akhir. Kontrol loop tertutup berbasis data real-time ini adalah kunci untuk mencapai output tahunan yang tinggi, kualitas unggul, dan konsumsi energi yang rendah.

|

Komponen inti dan fungsinya

1. Ruang pengeringan modular

Terowongan tipe kotak yang sangat memanjang dan terisolasi dibagi menjadi beberapa tahap pengeringan. Ini menggunakan desain modular untuk perakitan di tempat dan diisi dengan bahan isolasi termal berkualitas tinggi. Fungsinya adalah untuk membentuk ruang pengeringan yang berkelanjutan dan terisolasi dengan baik, menyediakan lingkungan yang stabil bagi veneer untuk menyelesaikan seluruh perjalanan pengeringan sambil meminimalkan kehilangan panas.

2. Cluster pemanas udara efisiensi tinggi

Untuk memenuhi permintaan termal yang sangat besar, beberapa pemanas udara berkapasitas besar, efisiensi tinggi (misalnya, biomassa, berbahan bakar gas) biasanya bekerja secara paralel atau seri. Fungsinya adalah untuk menyediakan sumber panas yang stabil, cukup, dan efisien untuk seluruh sistem, bertindak sebagai 'jantung ' yang memastikan kekuatan pendorong untuk pengeringan.

3. Sistem kipas sirkulasi zonasi

Beberapa kipas sentrifugal bertekanan tinggi, tekanan tinggi, masing-masing dikendalikan secara independen oleh variabel frekuensi drive (VFD), dipasang di bagian atas dan bawah setiap zona pengeringan. Fungsinya adalah untuk menghasilkan aliran udara penetrasi vertikal yang kuat dan dapat disesuaikan secara independen di dalam zona masing -masing, memastikan udara panas dengan paksa dan merata melewati lapisan lapisan tebal. Sistem ini adalah 'Powerhouse ' untuk panas dan transfer massa yang efisien.

4. Sistem pembuangan kelembaban cerdas

Peredam gas buang yang digerakkan secara elektrik dipasang di setiap zona pengeringan. Fungsi mereka adalah untuk mengontrol tingkat pembukaan peredam berdasarkan data sensor kelembaban waktu nyata dari zona tertentu. Ini mengeluarkan sejumlah besar kelembaban di zona suhu tinggi dan mengurangi knalpot di zona yang merawat kelembaban, sehingga dengan cermat mengelola lingkungan kelembaban pada setiap tahap ruang pengeringan. Ini adalah kunci untuk menjamin kualitas pengeringan.

5. Sistem Pemulihan Panas

Penukar panas udara-ke-udara yang besar (misalnya, pipa panas atau jenis pelat). Fungsinya adalah untuk memfasilitasi pertukaran panas antara suhu tinggi yang keluar, udara knalpot kelembaban tinggi dan udara dingin segar yang masuk, memulihkan lebih dari 60% energi panas dari knalpot untuk memanaskan udara segar. Ini sangat penting untuk sistem kapasitas 10.000 ton, karena secara langsung dan signifikan mengurangi beban pada sistem pemanas utama, menghasilkan penghematan biaya energi yang substansial.

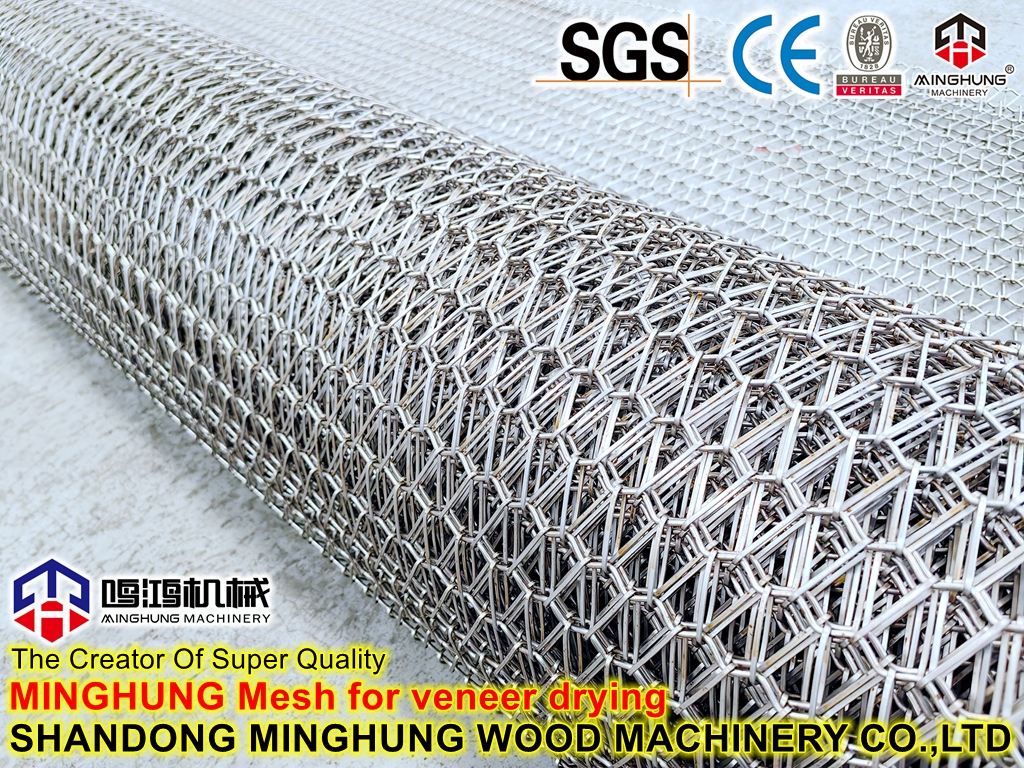

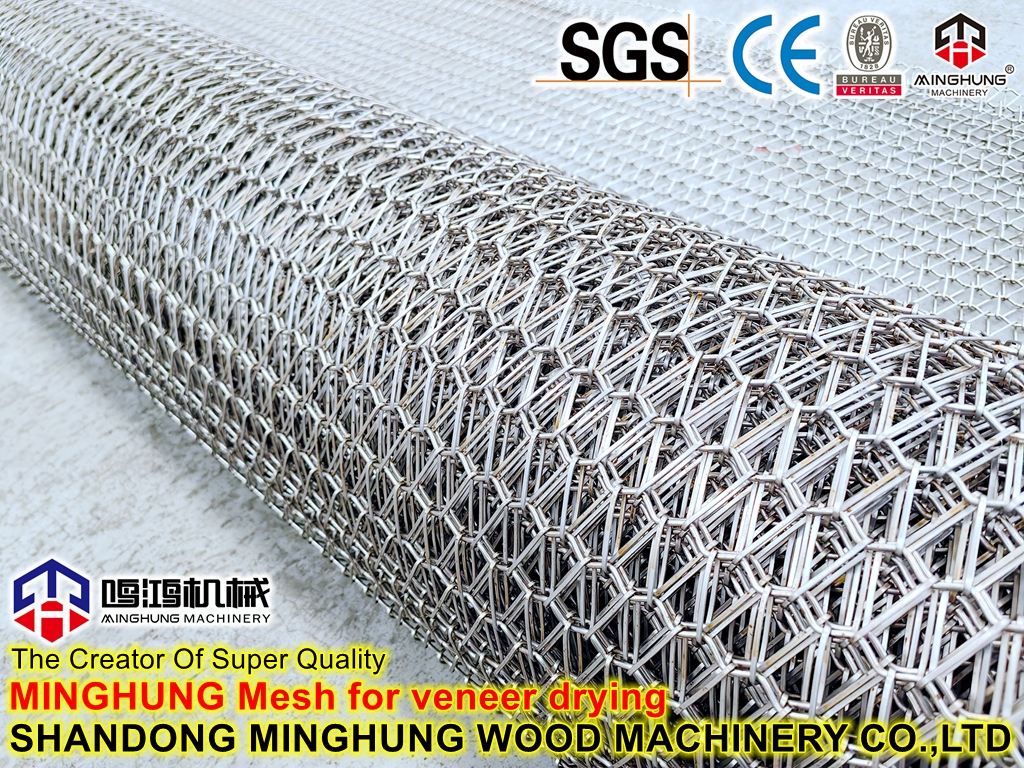

6. Sistem Pengangkutan Berkelanjutan

Terdiri dari sabuk mesh logam tugas berat, sproket drive, perangkat tegang, dan sistem penggerak multi-motor. Fungsinya adalah untuk membawa veneer dengan lancar dan terus menerus pada kecepatan yang konstan dan dapat disesuaikan melalui seluruh terowongan pengeringan. Stabilitas dan kecepatan operasinya secara langsung menentukan output dan waktu pengeringan sistem.

7. Sistem Kontrol Cerdas Pusat

'Pusat Saraf ' dari sistem. Ini termasuk PC Industri (IPC) atau PLC besar, HMI layar sentuh, dan jaringan sensor suhu dan kelembaban dan detektor kelembaban online di seluruh zona. Fungsinya termasuk kontrol cluster (mengoordinasikan beberapa pemanas, kipas, dan peredam), menyimpan dan melaksanakan ratusan resep pengeringan, pemantauan waktu nyata 24/7 dan optimalisasi semua parameter operasi, menghasilkan laporan produksi, dan memungkinkan manajemen data dan diagnostik jarak jauh untuk memastikan kualitas yang konsisten dan produksi yang efisien.

8. Sistem Penanganan Bahan Otomatis

Termasuk penyebar otomatis (INFEED) dan Stacker Otomatis (Outfeed). Fungsinya adalah untuk mengotomatiskan peletakan lapisan basah yang genap dan penumpukan dan koleksi veneer kering. Untuk sistem 10.000 ton, ini adalah komponen kunci untuk mencapai otomatisasi lini penuh, secara signifikan menghemat tenaga kerja, dan memastikan alur kerja yang lancar.

|

Sertifikasi

|

Pameran

|

Paket dan Transportasi

Kami menyediakan layanan proyek turnkey yang komprehensif, dari survei situs, desain solusi, manufaktur peralatan, instalasi & commissioning, pelatihan personel, hingga dukungan setelah penjualan, memastikan peluncuran proyek yang lancar dan pencapaian tujuan yang diharapkan.