Ⅱ . Penjelasan terperinci tentang regulasi tekanan 12-zona

Untuk garis press datar kontinu OSB selebar 8 kaki, konfigurasi zona 12-tekanan adalah pengaturan yang umum dan matang, terutama cocok untuk memproduksi papan ketebalan sedang (misalnya, ketebalan OSB umum dari 9,5mm hingga 28mm). Aspek dan pentingnya intinya adalah:

1. Beradaptasi dengan persyaratan tahap curing:

1.1 Zona Infeed (beberapa zona pertama): Mat yang masuk pers berbulu halus, memiliki kadar air yang tinggi, suhu rendah, dan resin yang tidak aktif. Zona ini membutuhkan tekanan tinggi untuk:

Kompres dengan cepat tikar dekat dengan ketebalan target.

Bingkai volume besar udara dan uap.

Pastikan kontak untai intim untuk perpindahan panas dan aliran resin berikutnya.

Tetapkan kekuatan ikatan internal awal (IB).

1.2 Zona Tengah (Bagian Utama): Suhu MAT naik, melelehkan resin, aliran, dan mulai menyembuhkan. Tekanan biasanya membutuhkan pengurangan bertahap dari tingkat tinggi ke:

Pertahankan tikar dekat ketebalan target.

Pastikan aliran resin yang cukup dan ikatan silang untuk kekuatan IB.

Hindari tekanan berlebihan menghambat kelembaban/pelarian volatile (mencegah lepuh/delaminasi).

Mencapai distribusi tekanan yang lebih seragam, mengoptimalkan profil kepadatan (kepadatan inti sedikit lebih rendah dari permukaan).

1.3 Zona Outfeed (beberapa zona terakhir): Curing resin sebagian besar lengkap; set papan. Tekanan membutuhkan pengurangan lebih lanjut ke:

Izinkan penyembuhan/pengaturan akhir di bawah tekanan terkontrol, meminimalkan tekanan internal.

Mengakomodasi papan 'Spring-back ' (pemulihan elastis), memastikan ketebalan akhir yang stabil.

Cegah 'blow-out ' atau kerusakan permukaan pada pelepasan tekanan mendadak.

Kurangi gesekan antara sabuk baja dan platens, pelindung sabuk.

2. Pengaturan & Penyesuaian Kurva Tekanan:

2.1 Kurva yang telah ditetapkan: Operator atau sistem kontrol sebelum mendefinisikan kurva setpoint tekanan di 12 zona berdasarkan ketebalan papan target, tingkat kerapatan, sifat bahan baku (spesies kayu, geometri untai, kadar air), jenis resin, dan karakteristik curing. Kurva ini biasanya mulai tinggi pada infeed, dengan lancar menurun melalui zona tengah, dan mencapai tingkat yang lebih rendah di outfeed.

2.2 Penyesuaian Dinamis:

Pemantauan Ketebalan: Pengukur ketebalan online (misalnya, pengukur laser) mengukur ketebalan papan jadi di pintu keluar pers.

Kontrol Umpan Balik: Data ketebalan diumpankan kembali ke sistem kontrol pusat (biasanya PLC atau DC canggih). Jika penyimpangan dari ketebalan target (misalnya, terlalu tebal/tipis) terdeteksi, sistem secara otomatis menyempurnakan setpoint tekanan zona spesifik (terutama zona menengah/outfeed).

Kontrol FeedForward: Untuk fluktuasi real-time dalam kerapatan mat, kelembaban, atau ketebalan, sistem dapat secara prediksi menyesuaikan tekanan di infeed atau zona awal untuk menstabilkan ketebalan akhir lebih cepat.

Independensi zona: Penyesuaian tekanan di setiap zona relatif independen, memungkinkan kontrol yang sangat halus. Misalnya, jika kepadatan rendah terdeteksi pada bagian longitudinal tertentu, tekanan di zona yang sesuai dapat ditingkatkan secara individual. (Kontrol bahkan lebih baik jika pers juga memiliki zonasi arah cross-mesin).

3. Implementasi Regulasi Tekanan:

3.1 Sistem Hidraulik: Setiap zona sesuai dengan satu atau lebih kelompok silinder hidrolik, dikendalikan secara tepat oleh katup servo-proporsional independen atau katup proporsional respons tinggi.

3.2 Sensor tekanan: Sensor tekanan presisi tinggi di setiap zona monitor tekanan aktual.

3.3 Kontrol loop tertutup: Sistem kontrol membandingkan setpoint tekanan masing-masing zona dengan umpan balik tekanan aktual. Menggunakan algoritma kontrol (misalnya, PID), itu terus -menerus menyesuaikan pembukaan katup proporsional untuk secara tepat mengontrol aliran oli/tekanan ke silinder zona, memastikan tekanan aktual dengan cepat dan akurat melacak setpoint.

4. Sinergi dengan kontrol suhu:

Regulasi tekanan 12-zona selalu dikoordinasikan dengan ketat dengan kontrol suhu yang dikategorikan. Kurva suhu juga memiliki profil spesifik (misalnya, infeed sedikit lebih rendah untuk mencegah permukaan pra-semburan, menengah tinggi untuk curing cepat, outfeed sedikit lebih rendah).

Tekanan dan suhu bersama -sama menentukan reologi resin dan laju penyembuhan. Misalnya, kombinasi tekanan/suhu yang tepat di zona di mana resin meleleh sangat penting untuk IB seragam. Sistem harus memastikan setpoint tekanan dan suhu dikoordinasikan secara spasial dan sementara.

5. Keseragaman arah cross-mesin (opsional):

Untuk format luas seperti 8 kaki, beberapa penekanan canggih membagi setiap zona longitudinal menjadi beberapa sub-zona melintasi lebar (misalnya, 3 atau 5) untuk memastikan ketebalan dan kepadatan yang konsisten melintang.

Sub-zona ini memiliki pengukuran tekanan independen dan kemampuan penyesuaian (melalui silinder yang dikategorikan atau silinder kemudi tambahan). Ini mengkompensasi variasi tekanan transversal yang disebabkan oleh pembentukan yang tidak merata, kemudi sabuk, atau defleksi pelat, secara signifikan meningkatkan keseragaman kualitas papan di seluruh lebar.

Ⅲ . Keuntungan konfigurasi 12-zona (untuk OSB 8 kaki)

1. Presisi kontrol yang cukup: 12 zona memberikan titik kontrol yang cukup untuk dengan lancar mendefinisikan dan melacak kurva tekanan yang diperlukan, beradaptasi dengan perubahan fisio-kimia yang kompleks selama penyembuhan OSB.

2. Kontrol ketebalan yang sangat baik: Dikombinasikan dengan umpan balik ketebalan keluar, mencapai kontrol toleransi ketebalan yang sangat tinggi (misalnya ± 0,2mm atau lebih baik).

3. Profil kepadatan yang dioptimalkan: Kontrol tekanan halus membantu mencapai gradien kepadatan ideal (kepadatan permukaan yang lebih tinggi, kepadatan inti yang sedikit lebih rendah), penting untuk kekuatan lentur OSB, ikatan internal (IB), pegangan sekrup, dan stabilitas dimensi.

4. Cacat yang Mengurangi: Kontrol yang tepat dari tekanan infeed tinggi dan outfeed rendah secara efektif meminimalkan delaminasi, lepuh, pra-obat permukaan, atau tanda pelat.

5. Kemampuan beradaptasi: Memungkinkan pergantian yang relatif fleksibel antara ketebalan yang berbeda, nilai kepadatan, dan resep bahan baku.

6. Stabilitas Produksi: Kemampuan penyesuaian dinamis membantu dengan cepat menanggapi fluktuasi proses (misalnya, perubahan material, variasi pembentukan), mempertahankan kualitas produk yang stabil.

7. Efisiensi Balance-biaya: Dibandingkan dengan lebih banyak zona (misalnya, 16, 22), 12 zona menawarkan kinerja kontrol yang baik dengan kompleksitas moderat dan biaya investasi, menjadikannya pilihan utama untuk OSB 8 kaki. Lebih banyak zona biasanya digunakan untuk produk yang lebih tebal (misalnya, balok) atau format yang lebih luas (misalnya, 10 kaki).

Ⅳ . Klasifikasi Lebar Jalur Produksi OSB

1. Garis lebar sempit (<8 kaki)

Lebar khas: 6–7 kaki (1,83–2.13 m)

POSISI:

Garis generasi awal atau pabrik skala kecil

Cocok untuk pasar regional atau kebutuhan berkapasitas rendah (<150.000 m³/tahun)

Keterbatasan:

Efisiensi produksi yang lebih rendah, konsumsi energi yang lebih tinggi per unit

Tidak kompatibel dengan dimensi standar untuk substrat konstruksi (misalnya, selubung lantai/atap)

2. Garis lebar sedang (8–9 kaki) → Standar Industri ✅

Lebar khas:

8 kaki (2,44 m): Standar industri dominan global

9 kaki (2,74 m): Garis yang ditingkatkan di beberapa fasilitas

Keuntungan utama:

Penyelarasan sempurna dengan modul bangunan: memungkinkan pemotongan panel standar yang efisien (misalnya, 1,22m × 2.44m)

Kapasitas yang dioptimalkan: Output tahunan biasanya 250.000–400.000 m³ (dengan penekan kontinu berkecepatan tinggi)

Efektivitas Biaya: Biaya Investasi/Pemeliharaan yang Dapat Dikontrol dengan Teknologi Matang

Aplikasi:

Konfigurasi inti untuk pabrik OSB besar (Amerika Utara, Eropa, Cina)

Produksi rentang ketebalan penuh (6-40 mm)

3. Garis lebar lebar (≥10 kaki)

Lebar khas:

10 kaki (3,05 m)

12 kaki (3,66 m, jarang)

POSISI:

Garis ultra-besar yang mewakili teknologi mutakhir

Kapasitas tahunan ≥ 500.000 m³

Tantangan:

Biaya peralatan tinggi (kenaikan harga curam untuk mesin cetak, sabuk baja, platens)

Kompleksitas teknis (tekanan sulit/kontrol keseragaman suhu melintasi lebar)

Adaptasi Pasar Terbatas: Membutuhkan permintaan untuk panel ekstra besar (misalnya, papan struktural khusus)

Status Saat Ini:

<5% saham global, sebagian besar proyek khusus (misalnya, Mega-Plants Pilih di Rusia/Kanada)

Ⅴ . Mengapa lebar 8 kaki adalah standar emas industri OSB?

1. Kompatibilitas dengan standar konstruksi:

Ukuran panel standar global = 4 × 8 kaki (1,22m × 2,44m). Garis 8 kaki mencapai pemanfaatan material 100% melalui ripping langsung bebas limbah.

Kompatibel dengan standar Cina (1,22m × 2,44 m atau 1,25m × 2,50m).

2. Keseimbangan Efisiensi-Biaya Optimal:

Lebar | Kapasitas Tahunan (× 1.000 m³) | Biaya peralatan | Biaya energi/ton |

7 kaki | 150–200 | Menengah-tinggi | Lebih tinggi |

8 kaki | 250–400 | Dioptimalkan | Kompetitif |

10 kaki | 500+ | Sangat tinggi | Lebih rendah |

3. Kematangan Teknis:

Solusi standar untuk garis 8 kaki:

Sistem kontrol tekanan 12-zona terbukti

Protokol pemeliharaan sabuk baja & keseragaman suhu yang ditetapkan

Lebar 8 kaki mewakili 'Gold Standard ' untuk produksi OSB, mencapai keseimbangan optimal antara efisiensi, biaya, dan persyaratan pasar.

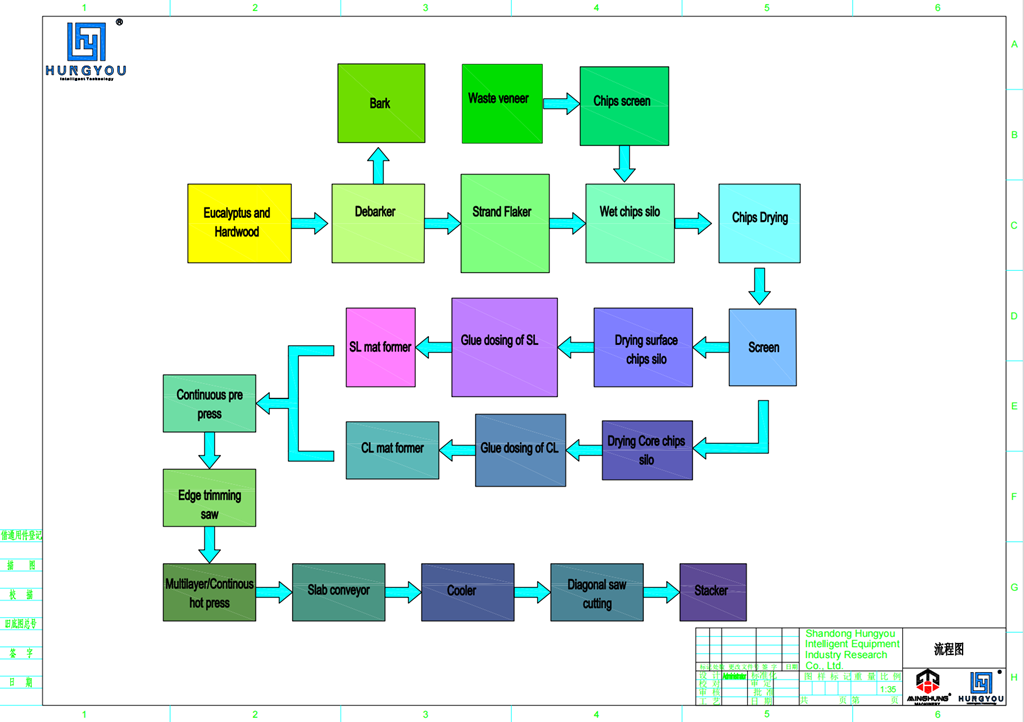

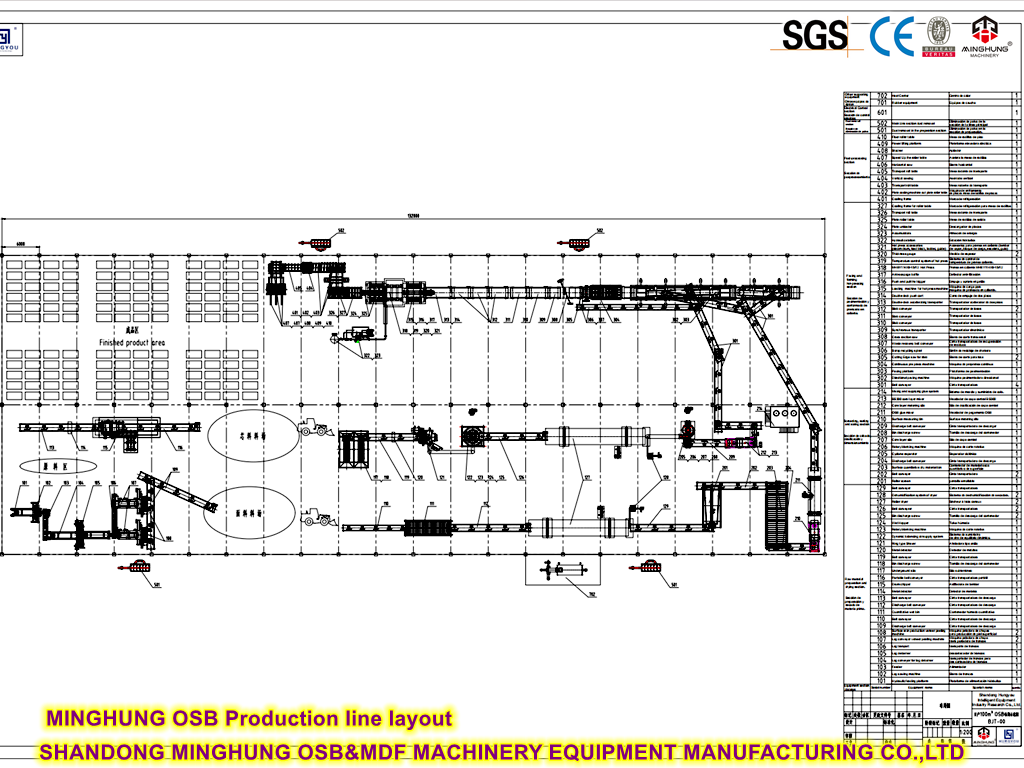

Klaim tata letak garis OSB gratis Anda! Dapatkan desain tanaman ujung ke ujung dari persiapan untai hingga pengamplasan. Menerima rencana pabrik 3D dalam waktu 30 hari.

Kontak kami:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Email: minghungmachinery@gmail.com