Iv. Karakteristik spesifikasi 'Super-lebar ' Papan Fiberboard Berkelanjutan

'Super-lebar ' menunjukkan spesifikasi yang lebih tinggi dari 'lebar, ' yang mewakili puncak teknologi pers kontinu saat ini, terutama digunakan untuk membangun jalur produksi papan serat raksasa skala dunia.

Definisi 'Super-lebar ': biasanya mengacu pada penekanan kontinu dengan lebar penekanan efektif melebihi 3.0m (9.8 '), mencapai 3,5m (11.5'), 4.0m (13.1 '), atau bahkan lebih besar.

Karakteristik spesifikasi inti:

1. Lebar efektif besar -besaran: fitur yang paling menonjol. Spesifikasi super-lebar yang umum termasuk 3,5m, 3,8m, 4.0m, 4.2m, 4.8m (16 '), dll. Pers lebar 4,8m dapat menghasilkan panel kasar di dekat 4,6 m lebarnya.

2. Panjang pers ekstra panjang: Untuk mencocokkan lebar besar dan mencapai produksi papan kapasitas/tebal yang tinggi, pers super-lebar seringkali secara signifikan lebih lama, mencapai 60 meter atau bahkan lebih dari 70 meter. Ini memberikan jarak penekanan dan pemanasan yang cukup.

3. Kapasitas Desain Sangat Tinggi: Tekan super-lebar dibangun untuk skala ekonomi ekstrem. Kapasitas desain tahunan tunggal biasanya lebih dari 700.000 m³, seringkali melebihi 1 juta m³. Output harian dapat mencapai 3000 m³ atau lebih tinggi. Salah satu baris tersebut dapat cocok dengan output dari beberapa pabrik tradisional.

4. Teknologi Sabuk Baja Lanjut:

Ukuran & ketebalan besar: Sabuk harus sesuai dengan lebar pers dan panjangnya lebih dari 100 meter (membentuk loop). Persyaratan untuk ketebalan, kekuatan, kekakuan, dan konduktivitas termal sangat tinggi.

Sistem Ketegangan & Pelacakan Presisi: Memastikan stabilitas absolut, kerataan, dan penyelarasan untuk sabuk masif, berkecepatan tinggi dalam arah panjang dan lebar adalah tantangan utama, menuntut sistem kontrol hidraulik atau elektromekanis yang sangat kompleks, sensitif, dan kuat.

Perawatan Permukaan Khusus: Pastikan pelepasan tikar yang halus dan kualitas permukaan panel.

5. Sistem pelat pemanas kompleks & masif:

Jumlah besar: Lebih banyak zona tekanan/suhu sepanjang panjang (berpotensi lebih dari 100).

Dimensi yang terlalu besar: Platen individu harus mencakup seluruh lebar efektif, menimbulkan tantangan manufaktur yang signifikan.

Kontrol Suhu Zonal yang Tepat: Mencapai profil suhu yang sangat seragam dan dapat dikendalikan secara independen melintasi lebar dan panjang yang luas adalah tantangan teknis inti.

Sistem Cairan Perpindahan Panas Efisiensi Tinggi: Membutuhkan laju aliran oli termal (atau uap) yang sangat tinggi untuk memastikan pasokan panas yang stabil dan efisiensi transfer.

6. Sistem hidrolik yang sangat kuat:

Kekuatan penutupan total yang sangat besar: Diperlukan untuk menghasilkan puluhan ribu ton (bahkan melebihi 100.000 ton) dari total gaya untuk mengompres tikar melintasi lebar penuh.

Kontrol Tekanan Zonal yang Lebih Baik: Lebih banyak zona menuntut presisi yang lebih tinggi, independensi, dan respons yang lebih cepat dalam mengendalikan tekanan untuk setiap zona untuk memastikan keseragaman kepadatan absolut di seluruh panel super-lebar. Ini adalah uji parah untuk desain sistem hidrolik, presisi komponen, dan sistem kontrol.

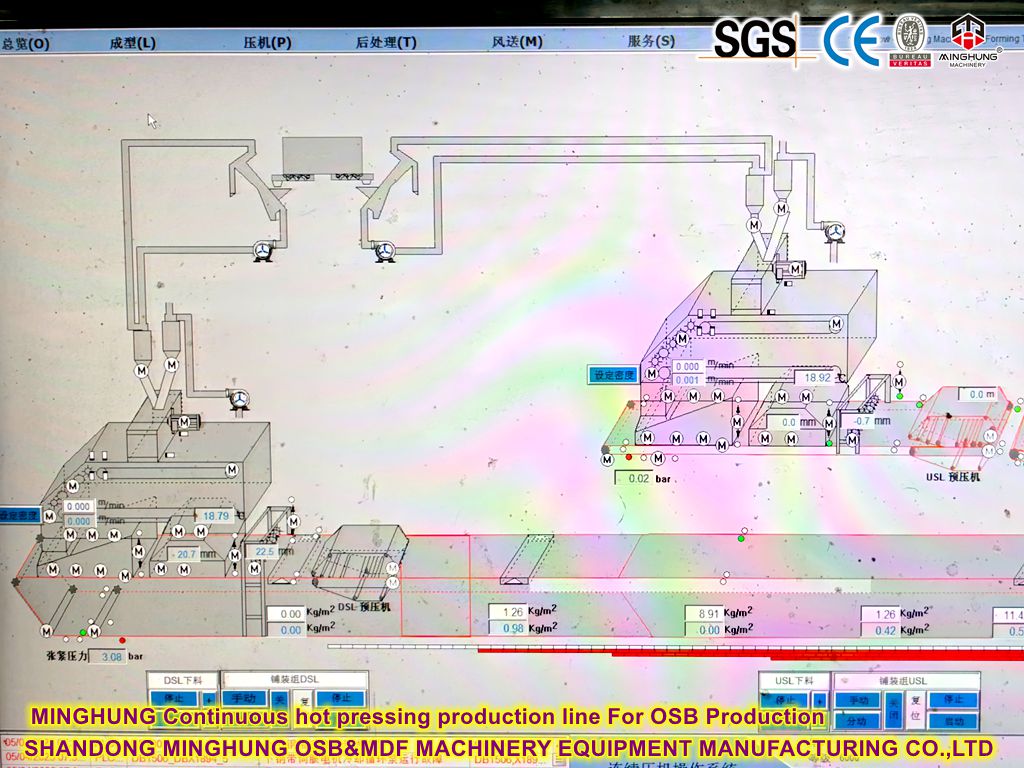

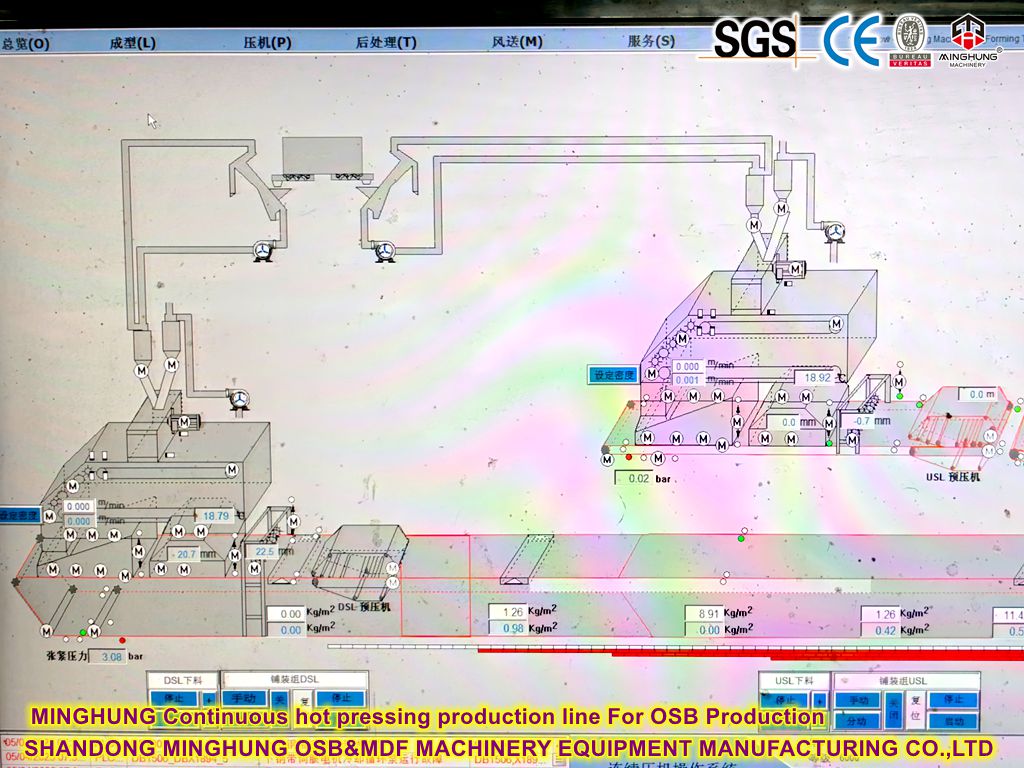

7. Sistem Otomasi & Kontrol yang canggih:

Harus memproses sejumlah besar data sensor (suhu, tekanan, posisi, kecepatan, ketebalan, dll.).

Memungkinkan kontrol terkoordinasi dari seluruh sistem besar (membentuk, tekan, penggergajian, pendinginan, pengamplasan, dll.).

Menggunakan canggih Model Predictive Control (MPC) dan algoritma AI untuk mengoptimalkan parameter proses (profil suhu/tekanan), memastikan stabilitas kualitas produk tertinggi pada produksi skala super.

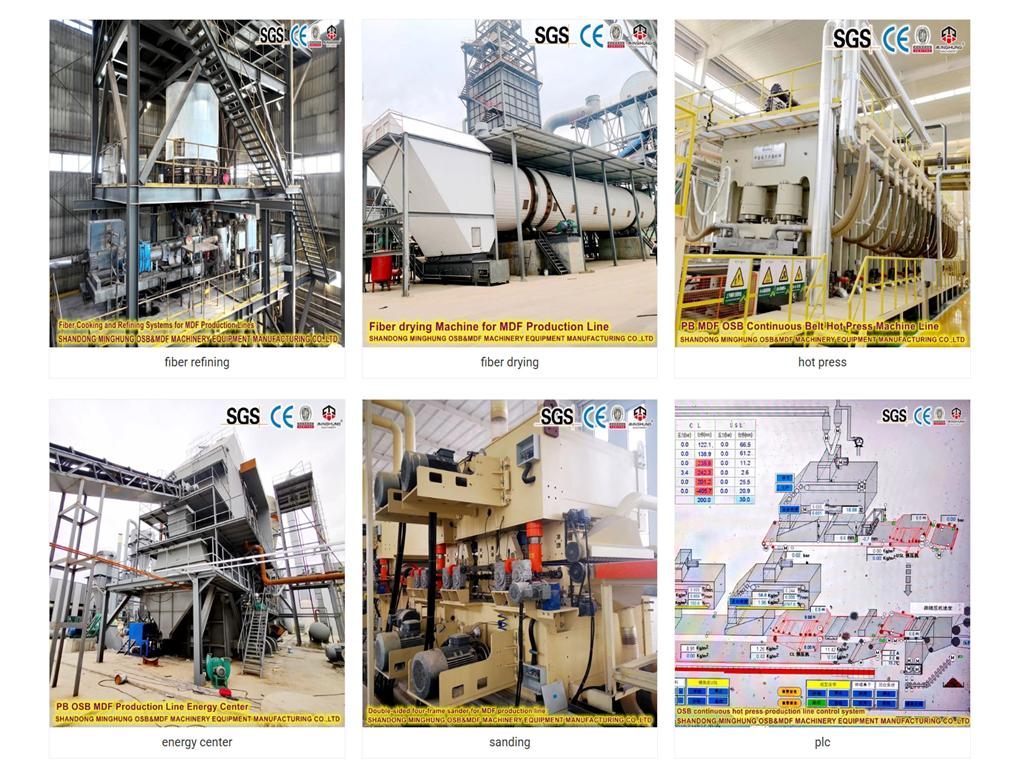

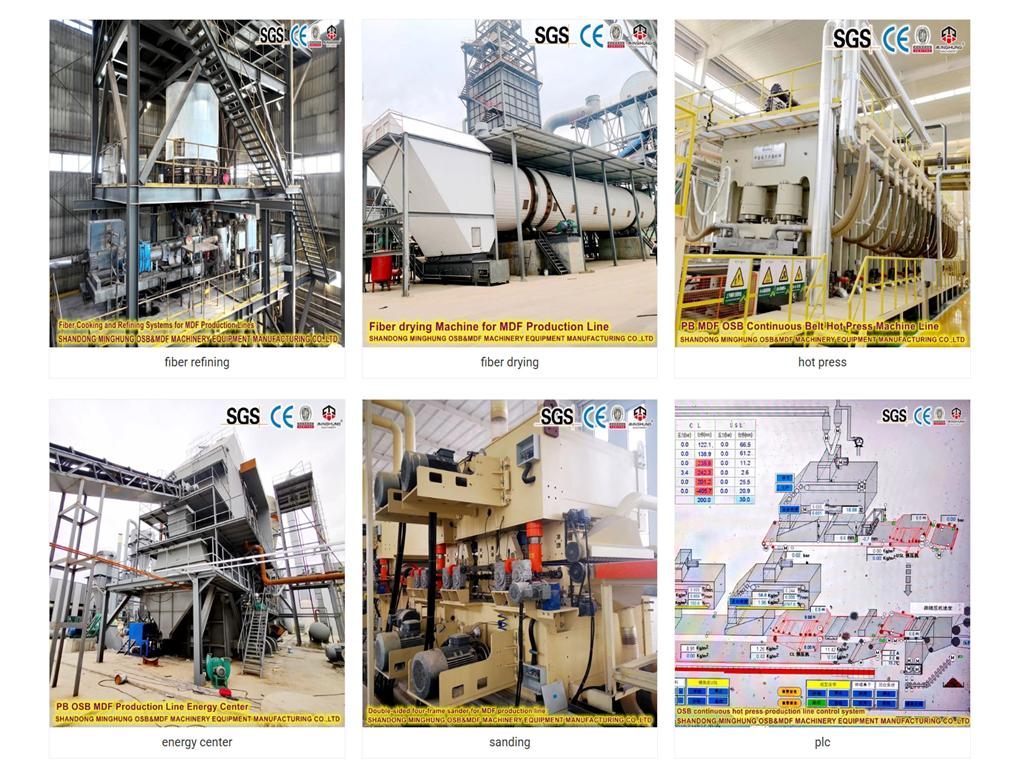

8. Peralatan hulu & hilir yang cocok:

Persiapan serat berkapasitas tinggi: chipping, pemurnian, pengeringan, dan sistem pencampuran harus sesuai dengan kapasitas pers.

Stasiun pembentukan super-lebar: Mampu distribusi serat yang tepat dan seragam melintasi tikar ultra-lebar, terutama penting untuk struktur lapisan permukaan/inti dan inti/kasar.

Peralatan Finishing Raksasa: Misalnya, gergaji terbang super lebar, pendingin/rak bintang pendingin besar, sanders super-lebar (seringkali 4-head atau lebih), dan sistem penumpukan/pengemasan besar-besaran.

9. Persyaratan tanaman & infrastruktur: menuntut ruang pabrik yang sangat besar (tinggi, rentang, panjang), catu daya listrik yang sangat tinggi (puluhan megawatt), sistem pemanasan minyak termal berkapasitas besar, dan logistik yang sesuai (asupan bahan baku, pengiriman produk jadi).