I. Panel kayu yang direkayasa

1. D EFINITION

Panel kayu yang direkayasa adalah produk papan gabungan yang diproduksi dari serat kayu atau non-kayu melalui proses termasuk pemisahan mekanis, pengeringan, aplikasi perekat, pembentukan, dan penekanan panas.

Keuntungan Inti:

Ganti kayu solid, meringankan kelangkaan sumber daya kayu

Dimensi besar, struktur seragam, deformasi minimal

Peningkatan fungsional mungkin (tahan api/tahan kelembaban/antibakteri)

2. Jenis utama panel kayu yang direkayasa

2.1 Klasifikasi berdasarkan bahan baku & proses

Jenis | Bahan mentah | Fitur struktural | Kepadatan (kg/m³) |

Kayu lapis | Veneer berpotongan putar | Lapisan laminasi silang bernomor ganjil | 450-650 |

Papan serat | Serat kayu (disempurnakan menjadi bubur) | Homogen, tidak berlapis | Hardboard> 800 |

MDF 600-800 |

Softboard <450 |

Papan partikel | Serpihan kayu/keripik | Permukaan halus + partikel inti kasar | 550-750 |

Osb | Strand (rasio lebar panjang> 3) | Untai permukaan inti yang berorientasi pada longitudinal + berorientasi silang | 600-680 |

Papan Blok | Strip kayu solid + wajah veneer | 'Sandwich ' struktur inti | 450-550 |

2. 2 Klasifikasi fungsional

Panel struktural (misalnya, OSB sesuai dengan ASTM D1037)

Substrat dekoratif (mis. MDF untuk overlay veneer PVC/kayu)

Panel Khusus: Retardant Api (Indeks Oksigen> 30%), tahan kelembaban (pembengkakan ketebalan <10%)

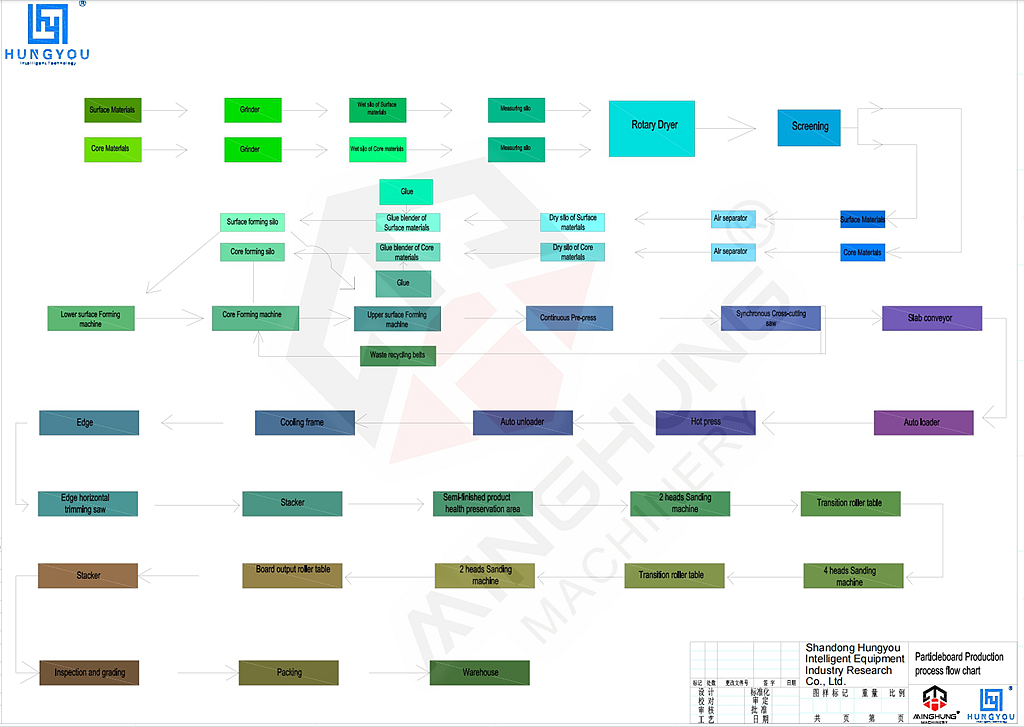

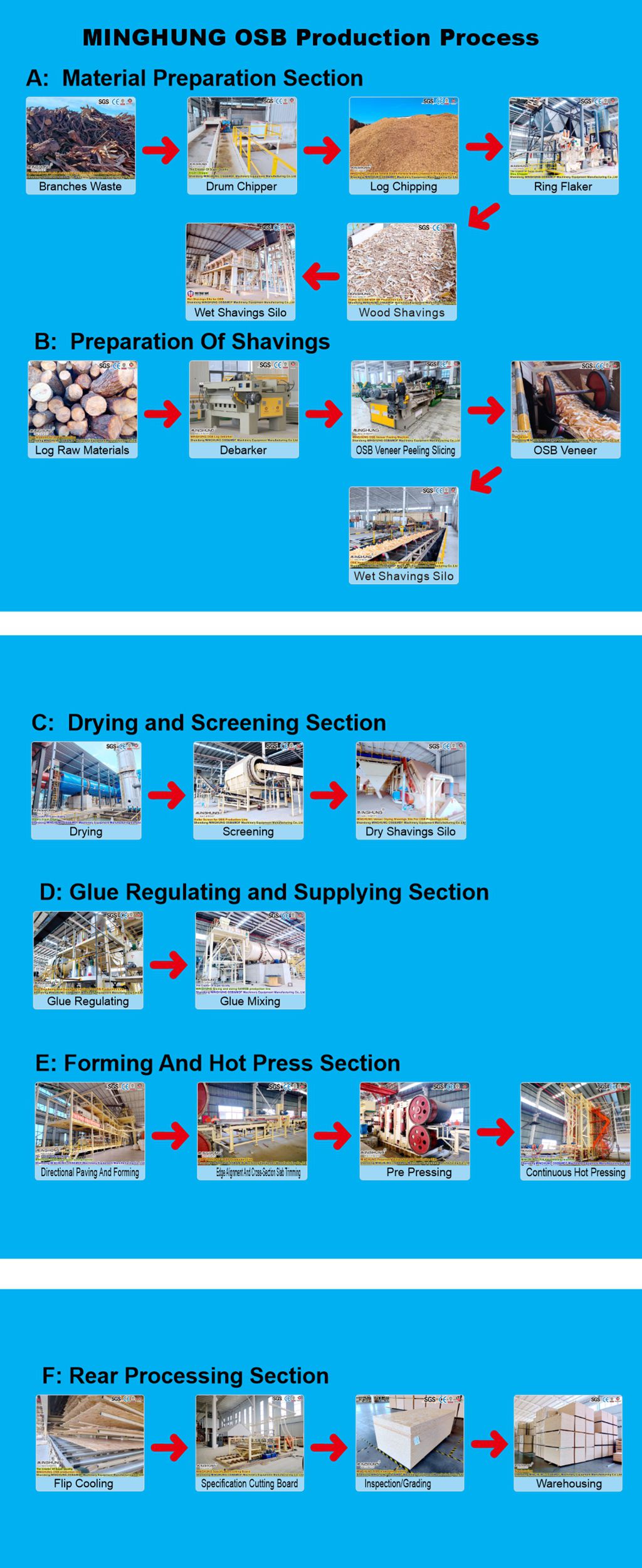

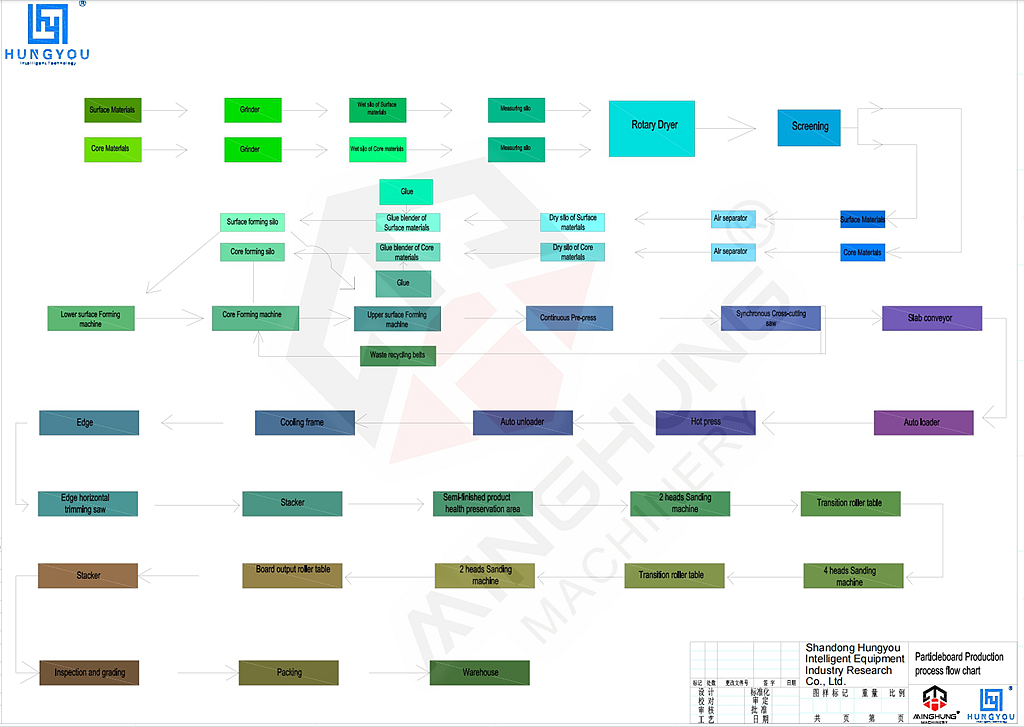

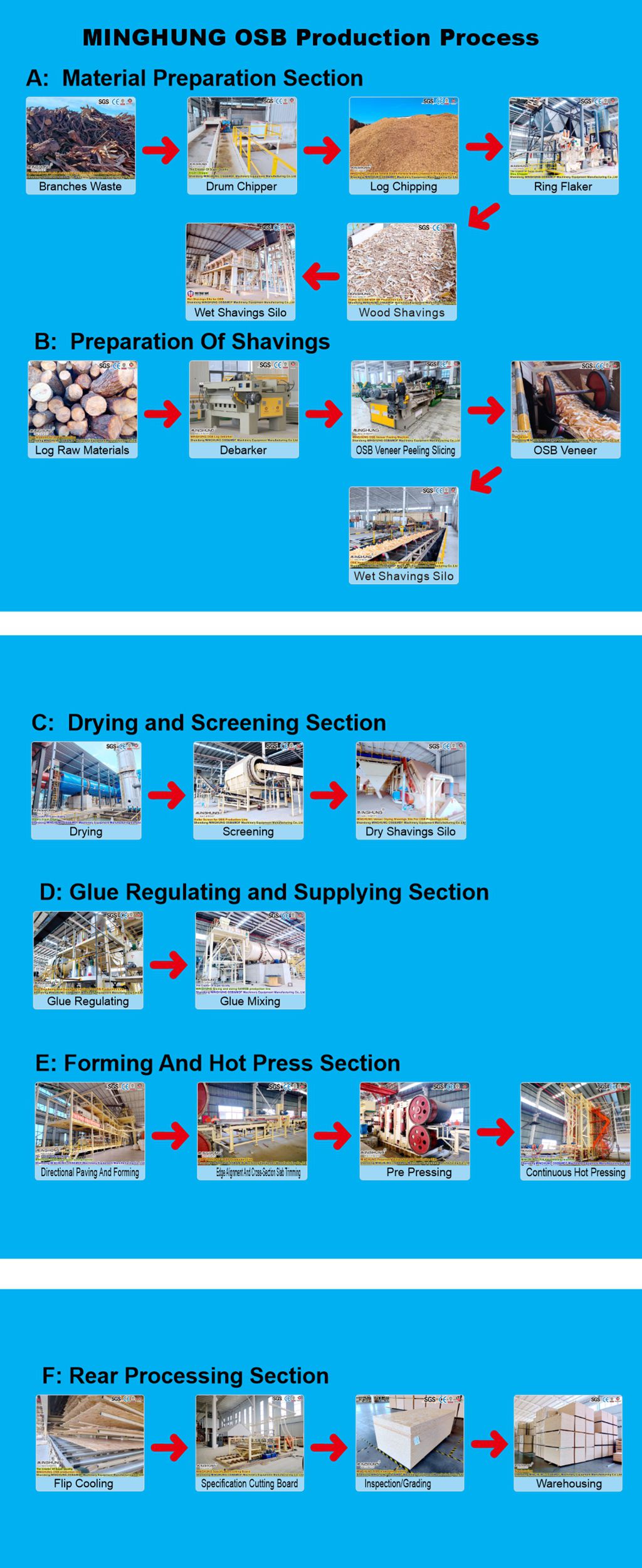

3. Proses produksi panel kayu yang direkayasa

Log-> debarking & chipping-> persiapan serat/partikel-> pengeringan-> pencampuran perekat-> membentuk-> pra-penekan-> Hot Pressing-> Cooling-> Trimming & Sanding-> Grading & Packaging

Detail Proses Utama

Proses | Persyaratan teknis | Contoh Peralatan | Poin Kontrol Kualitas |

Persiapan bahan baku | Kelembaban kayu <8% | Drum Chipper / Refiner | Tingkat ukuran partikel yang memenuhi syarat> 95% |

Pencampuran perekat | Cakupan perekat> 90% | Blender Ring | Konten resin padat: 8-12% |

Pembentukan | Penyimpangan kepadatan <± 3% | Stasiun pembentukan mekanik/udara | Gradien kepadatan longitudinal |

Penekanan panas | Temp: 180-220 ℃, Tekanan: 2-5mpa | Pers datar / multi-pembukaan terus menerus | Waktu curing = ketebalan × 1,2 menit/mm |

Pasca-pemrosesan | Pengangkatan pengamplasan: 0.2-0.5mm/wajah | Sander sabuk lebar | Toleransi ketebalan: ± 0,1mm |

Ⅱ. Teknologi inti dari pers datar kontinu

1. Definisi Dasar

Pers datar kontinu adalah peralatan inti dalam jalur produksi panel berbasis kayu (MDF, Partikel, OSB). Ini memungkinkan 24/7 penekanan terus menerus melalui pengangkutan sabuk baja, dengan kecepatan garis mencapai 30-100 m/menit-efisiensi tiga kali lipat dibandingkan dengan penekan batch.

2. Struktur inti

Sistem sabuk baja: Dua sabuk paduan yang tahan panas (250 ° C) dengan pelapis non-stick

Platens pemanas modular: Desain tersegmentasi (biasanya 12-30 modul), masing-masing dikontrol secara independen:

Tekanan Hidraulik: 0-10MPA Disesuaikan (Zona Masuk> 8MPA, Zona Keluar <2MPA)

Suhu: Pemanasan oli termal/uap (180-230 ° C ± 1 ° C)

Kontrol ketebalan:

Pemindai laser memantau ketebalan dalam waktu nyata (akurasi ± 0,05mm)

Silinder hidrolik servo secara dinamis menyesuaikan celah pelat

3. Alur kerja

Bahan baku kering → pembentukan → pra-penekan → penekanan panas kontinu (tekanan gradien/suhu) → pemotongan → pendinginan & penumpukan

Fitur Proses:

Penekanan gradien: Temp tinggi/tekanan saat masuk (aktivasi resin cepat), rendah saat keluar (cegah springback)

Optimalisasi Kepadatan: Variasi Kepadatan Longitudinal <3% (vs> 8% dalam penekan konvensional)

pengering

mesin pembentuk mat

Pra-Press Berkelanjutan

Pers panas terus menerus

Gergaji silang

Rak pengering

Ⅲ. Integrasi Teknologi Cerdas

1. Lapisan penginderaan cerdas

Jaringan multi-sensor:

Kamera termal inframerah: Pemantauan bidang suhu waktu nyata (resolusi 0,5 ° C)

Detektor kelembaban microwave: pengukuran online (± akurasi 0,3%)

Sensor Emisi Akustik: Deteksi Getaran Anomali

2. Lapisan Keputusan Cerdas

Parameter Proses Optimasi Mandiri:

Model Curing Resin Berdasarkan Pembelajaran mendalam secara dinamis menyesuaikan profil suhu

Studi Kasus: 12% waktu pers yang lebih pendek dan pengurangan energi 15% untuk OSB 18mm

Sistem Twin Digital:

Virtual Press Mirrors Status Peralatan Fisik

Pemeliharaan Prediktif: Peringatan Dini 72 Jam untuk Kegagalan Hidrolik

3. Lapisan Eksekusi Cerdas

Kontrol Adaptif:

Steering Belt Intelligent: Penentuan posisi laser + servo pneumatik (akurasi ± 0,1mm)

Kompensasi Tekanan: Tekanan modul menyesuaikan otomatis berdasarkan fluktuasi material (respons <50ms)

4. Arsitektur awan

EDGE Computing: Eksekusi perintah real-time (<10ms latensi)

Cloud Big Data: Data historis melatih model optimasi, memungkinkan berbagi pengetahuan multi-pabrik

Ⅳ. Keuntungan Teknologi & Dampak Industri

1. Kinerja Terobosan

Parameter | Pers konvensional | Pers yang cerdas |

Toleransi ketebalan | ± 0,3mm | ± 0,1mm |

Konsumsi energi | 180-220 kWh/ton | 130-150 kWh/ton |

Perubahan Produk | 30-60 menit | <5 menit |

2. Aplikasi Khas

Produksi Kustomisasi: Satu baris menangani HDF (2.5g/cm³) dan papan partikel ringan (0,6g/cm³)

Nol-Defect Manufacturing: AI Vision mendeteksi kelemahan permukaan (> 99,2% akurasi)

Manajemen Jejak Karbon: Pelacakan Energi/Karbon Waktu Nyata untuk Produksi Hijau

Untuk informasi lebih lanjut, selamat datang hubungi kami, kami akan membalas Anda dengan cepat dan menawarkan video yang berfungsi dengan Anda.

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Email: osbmdfmachinery@gmail.com