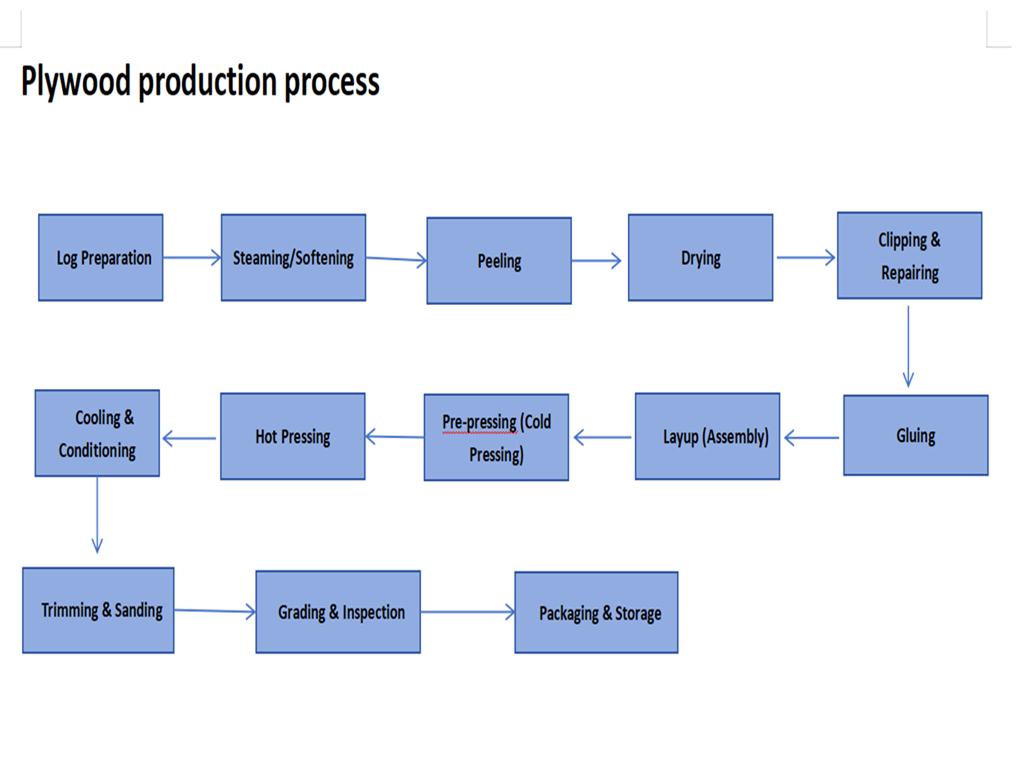

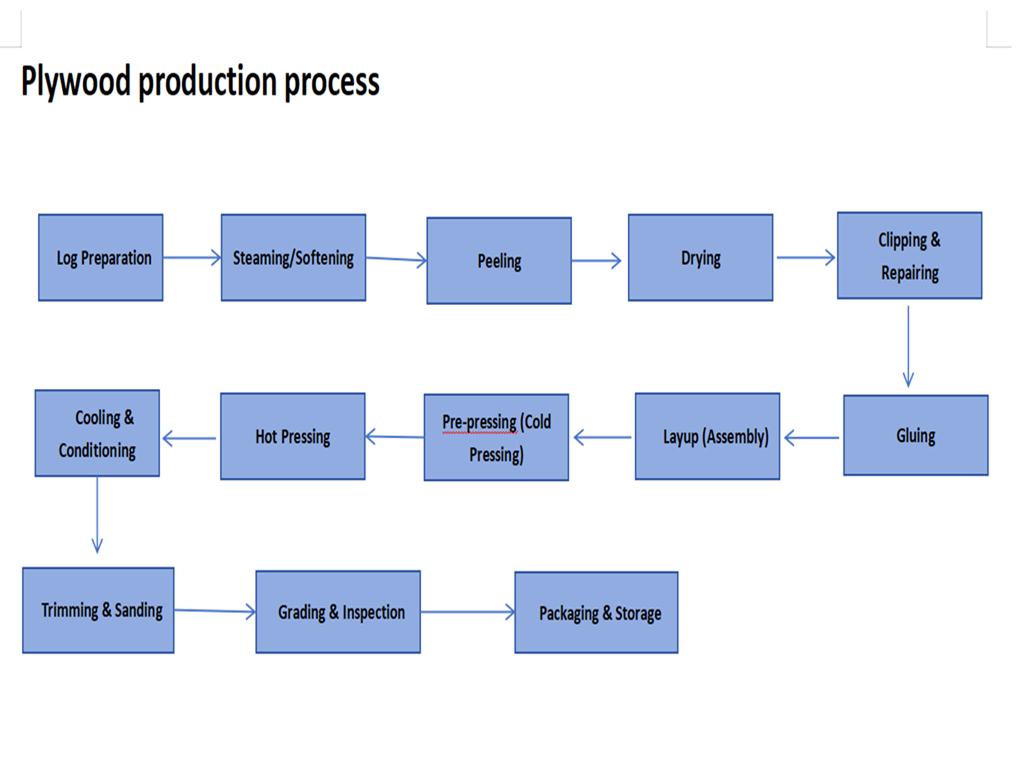

Alur Proses Inti dan Peralatan Utama

Bagian 1: Pemrosesan Bahan Baku & Persiapan Veneer

Pemotongan Kayu: Gergaji Pengupas Kayu memotong batang kayu yang panjang menjadi beberapa bagian dengan panjang yang dibutuhkan.

Debarking: Drum Debarker atau Ring Debarker menghilangkan kulit kayu untuk memastikan permukaan veneer halus.

Mengukus/Memasak: Bagian kayu gelondongan dilunakkan di dalam Steaming Pond atau Digester untuk memudahkan pengelupasan dan mengurangi serpihan.

Mengupas: Sebuah proses penting. Segmen kayu gelondongan diputar pada Mesin Bubut Veneer dan terus menerus dicukur menjadi pita veneer kontinu. Untuk kayu keras campuran, mesin bubut memerlukan penggerak yang kuat dan kontrol yang presisi untuk menangani berbagai kekerasan kayu.

Pengeringan & Pemotongan Veneer: Veneer basah dikeringkan hingga kadar air yang sesuai dalam Pengering Veneer (biasanya jenis roller atau sabuk jaring). Kemudian dipotong untuk mengatur dimensi dengan Veneer Clipper.

Penyortiran & Penambalan Veneer: Veneer kering dinilai pada Jalur Penyortiran Veneer secara manual atau melalui sistem penglihatan. Bagian yang rusak diperbaiki dengan Mesin Penambal Veneer (misalnya, untuk menutup lubang, menjahit) untuk meningkatkan hasil.

Bagian 2: Perekatan & Layup

Perekatan: Penyebar Lem (tipe Roller atau tipe 4-Roller) mengaplikasikan perekat (misalnya resin UF, PF) secara merata pada permukaan veneer. Formula perekat mungkin memerlukan penyesuaian untuk kayu keras campuran untuk memastikan ikatan yang baik.

Pemasangan/Perakitan: Menurut jumlah lapisan target, veneer yang direkatkan dan tidak direkatkan dipasang melintang (dengan butiran tegak lurus). Mesin Layup Otomatis melakukan hal ini secara efisien dan akurat, memastikan perakitan simetris dan mencegah lengkungan.

Bagian 3: Pengepresan & Pasca Pemrosesan

Pra-pengepresan: Sebelum pengepresan panas, Pengepresan Dingin memberikan tekanan awal pada matras untuk pembentukan awal, memudahkan pengangkutan, dan mencegah ketidaksejajaran pada pengepresan panas.

Pengepresan Panas: Proses pembentukan inti. Matras tersebut dimasukkan ke dalam Mesin Press Panas Multi-Pembukaan , di mana suhu tinggi (biasanya 120-180°C) dan tekanan tinggi (biasanya 1,0-2,0 MPa) dengan cepat mengeringkan perekat, mengikat veneer menjadi panel padat.

Pendinginan & Pengawetan: Panel yang ditekan didinginkan dan diatur dalam Pendingin/Penumpuk , kemudian disimpan di Area Pengawetan untuk memungkinkan tekanan internal menyeimbangkan dan menstabilkan kinerja.

Bagian 4: Pemangkasan & Pengamplasan

Pemangkasan: Gergaji Panel (potongan melintang dan trim tepi) memotong panel bermata kasar yang didinginkan menjadi panel jadi berukuran standar.

Pengamplasan: Wide Belt Sander (biasanya kombinasi pengamplasan kasar dan halus) menghaluskan permukaan panel, memastikan ketebalan yang presisi dan konsisten serta hasil akhir yang halus, memberikan substrat yang sempurna untuk pemrosesan atau laminasi lebih lanjut.

Bagian 5: Inspeksi & Pengemasan

Inspeksi: Panel yang sudah jadi diperiksa kualitasnya, termasuk dimensi, tampilan, kekuatan ikatan, dan emisi formaldehida.

Penilaian & Pengemasan: Panel yang memenuhi syarat diurutkan berdasarkan tingkatan dan dikemas oleh Jalur Pengepakan Otomatis dengan pembuatan film, pengikatan, dan pengemasan akhir.