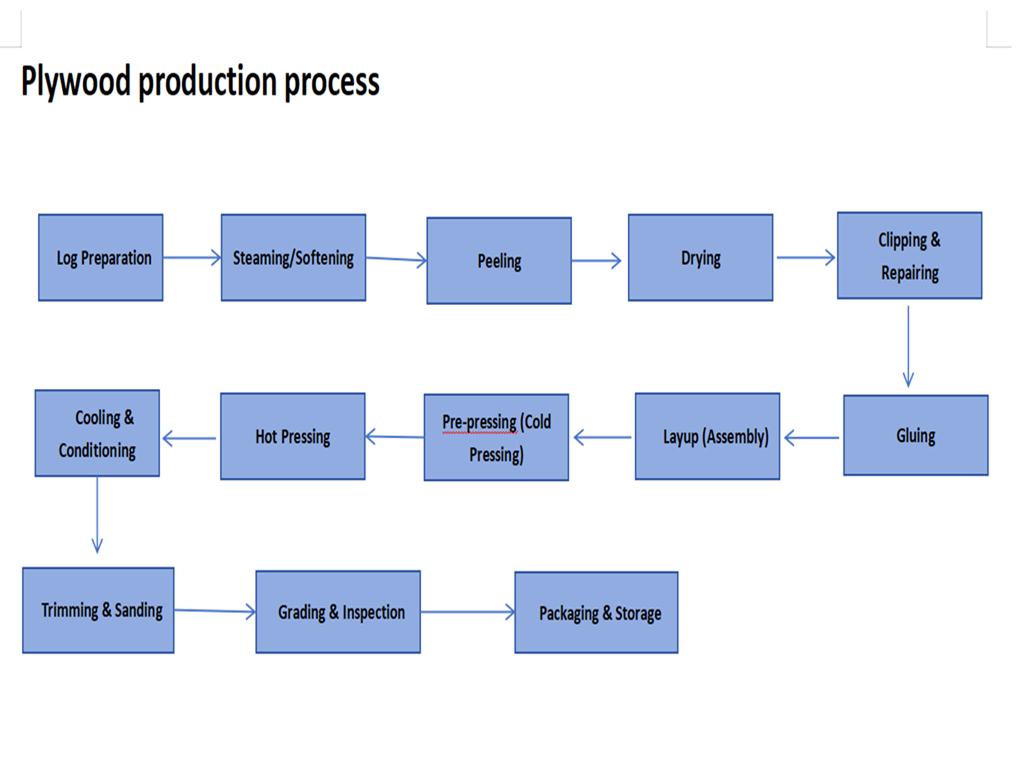

Komposisi Peralatan Utama

Jalur produksi berkapasitas tinggi lengkap adalah proyek rekayasa sistem yang kompleks. Peralatannya dapat dibagi menjadi sistem utama berikut sesuai dengan aliran proses:

| I. Bagian Pemrosesan Bahan Baku & Persiapan Veneer |

1. Sistem Penanganan Log Otomatis

Peralatan: Gantry Crane/Chain Conveyor, Drum Debarker, gergaji silang panjang tetap.

Fungsi: Untuk mengotomatiskan pemberian log, lepaskan kulit kayu, dan melihatnya ke segmen panjang yang diperlukan.

Log Debarker

mesin gergaji pemotongan log

2. Veneer Peeling Production Lini

Peralatan: mesin bubut CNC yang tidak sia -sia, sabuk konveyor veneer.

Fungsi: Untuk terus -menerus dan terus mengupas segmen log menjadi pita veneer kontinu dengan ketebalan tetap. Desain tanpa spindlel sangat cocok untuk log berdiameter besar, menawarkan efisiensi pengupaian tinggi dan kehilangan inti minimal.

3. Sistem Pengeringan & Pemrosesan Veneer

Peralatan: Pengering sabuk jala besar (biasanya 10+ lapisan) atau pengering roller, clipper otomatis veneer, mesin jahitan/splicing otomatis veneer.

Fungsi:

Pengering: Secara efisien mengurangi kadar air lapisan basah dari lebih dari 60%menjadi 8%-12%, yang sangat penting untuk memastikan kualitas ikatan.

Clipper: Memotong pita veneer menjadi lembaran panjang yang ditetapkan.

Mesin Splicing: Bergabung dengan lembar veneer kecil atau sempit ke dalam lembar ukuran penuh, secara signifikan meningkatkan pemanfaatan bahan baku.

| Ii. Bagian Pencampuran Lem, Aplikasi & Layup |

4. Sistem pencampuran lem & aplikasi otomatis

Peralatan: Tangki pencampuran lem otomatis, penyebar lem empat-roller sepenuhnya otomatis.

Fungsi: Secara otomatis mempersiapkan dan memasok perekat, menerapkannya secara merata dan kuantitatif ke lembaran veneer melalui rol lem presisi.

Lem Blender

mesin pelapis lem

5. Sistem layup otomatis sepenuhnya

Peralatan: Jalur produksi layup otomatis (termasuk manipulator/robot veneer, stasiun perakitan, pra-pers, konveyor matel mat).

Fungsi: Ini adalah peralatan ikon dari garis berkapasitas tinggi. Secara otomatis menangani pengangkutan, perakitan, dan menyelaraskan veneer wajah dan inti untuk membentuk struktur 'wajah-wajah-wajah-wajah-wajah, diikuti oleh pra-penekan cahaya untuk memberikan bentuk awal matras agar lebih mudah dimuat ke dalam tekan panas. Ini sepenuhnya menggantikan tenaga kerja manual, beroperasi dengan kecepatan sangat tinggi, dan memastikan kualitas yang konsisten.

| AKU AKU AKU. Bagian Hot Pressing & Finishing |

6. Peralatan Inti: Sistem Pers Panas Multi-Pembukaan

Pers panas multi-pembukaan adalah 'jantung ' dari seluruh jalur produksi, secara langsung menentukan output, efisiensi, dan kualitas inti dari produk akhir.

| Struktur & Prinsip Kerja |

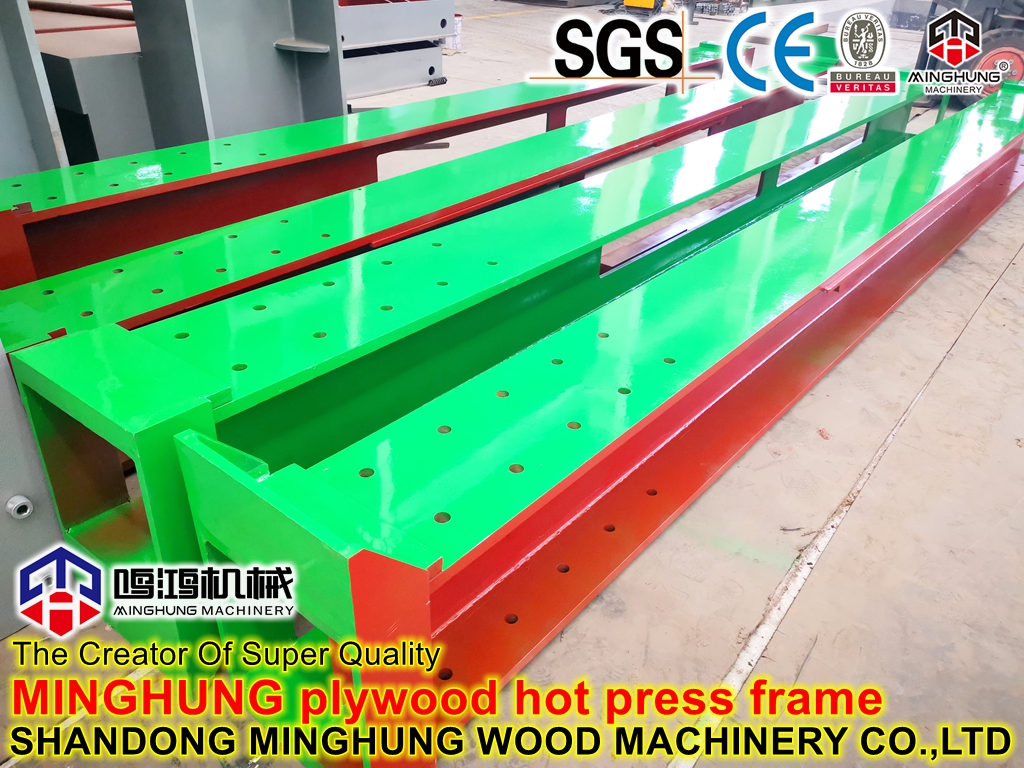

6.1 Bingkai utama: Terdiri dari kolom dan basis yang terbuat dari pelat baja berkekuatan tinggi, membentuk struktur kaku yang sangat stabil untuk menahan tekanan tinggi yang diulang (biasanya hingga 200-300 ton atau bahkan lebih tinggi).

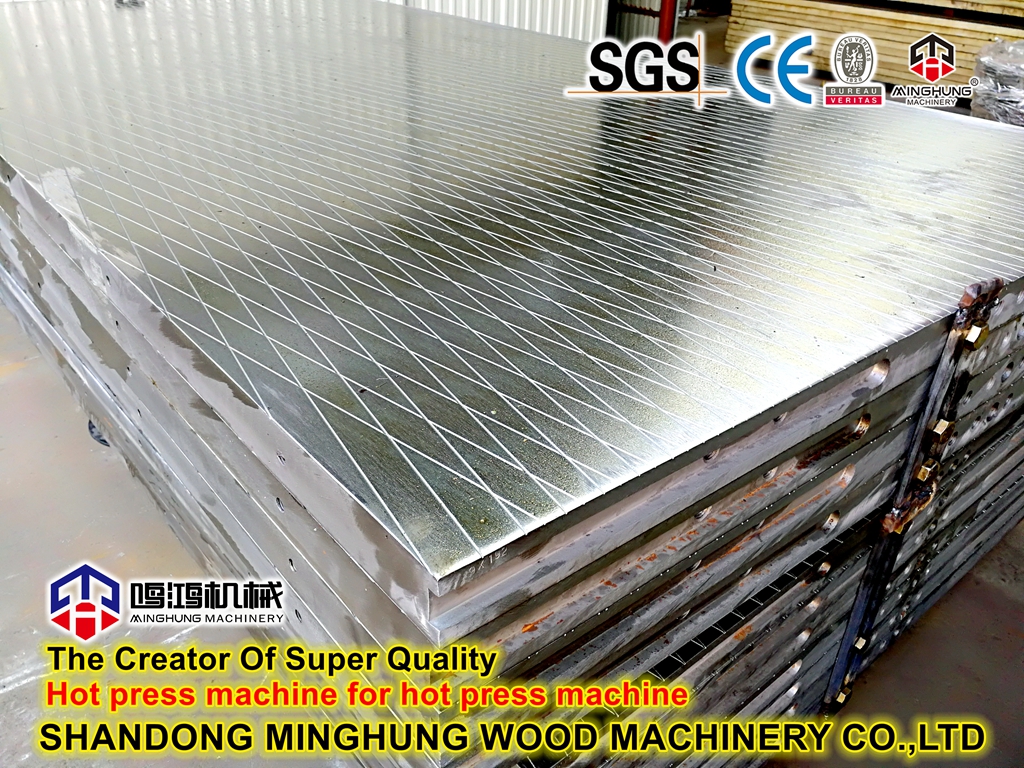

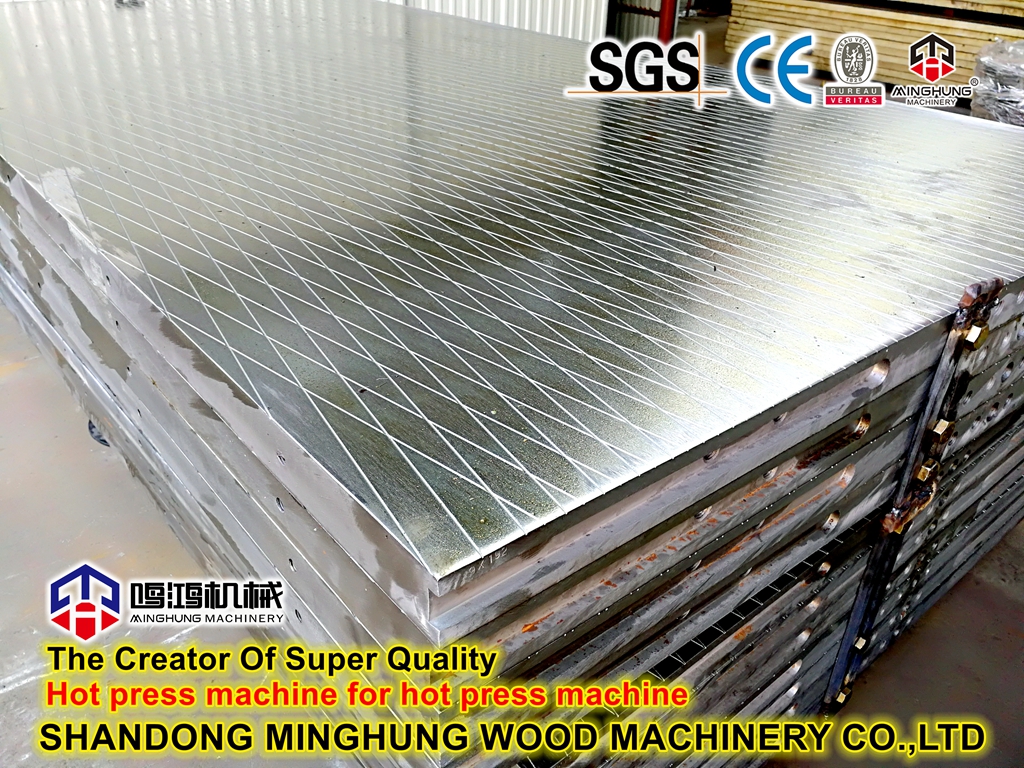

6.2 Piring panas:

Ini adalah komponen yang secara langsung menghubungi tikar panel, biasanya terbuat dari baja paduan berkualitas tinggi dengan saluran aliran internal yang kompleks.

Fungsi: Untuk mentransfer panas secara merata dan efisien ke matras melalui oli termal atau uap tekanan tinggi yang bersirkulasi secara internal, menyebabkan perekat menyembuhkan dengan cepat pada suhu tinggi.

Persyaratan Permukaan: Kerataan, kehalusan, dan kekerasan yang sangat tinggi untuk memastikan panel yang ditekan memiliki permukaan yang rata dan mencegah lengket.

6.3 Sistem hidrolik:

Ini adalah sumber daya yang memberikan tekanan, termasuk silinder utama, pompa oli, motor, blok katup kontrol, dan akumulator, dll.

Alur kerja: Sistem menggerakkan piston silinder untuk naik, mendorong pelat yang bergerak untuk menutup dan menerapkan tekanan besar dan seragam ke tikar.

Karakteristik: Sistem hidrolik dari pers panas berkapasitas tinggi harus responsif, mempertahankan tekanan yang stabil, dan mencapai kontrol yang tepat untuk penekanan multi-tahap (misalnya, penutupan cepat → Penutupan tekanan rendah → penumpukan tekanan → penahanan tekanan → pelepasan tekanan).

6.4 Sistem Pemanasan:

Sistem pemanas oli termal adalah pilihan yang paling umum dan efisien. Minyak termal dipanaskan dalam pemanas dan diedarkan melalui pelat panas melalui pompa, memberikan panas yang stabil dan seragam.

Sistem ini dilengkapi dengan perangkat kontrol suhu yang tepat untuk memastikan suhu yang konsisten di setiap pelat panas, dengan variasi suhu minimal (misalnya, ± 2 ° C).

6.5 Sistem Kontrol:

Tekan panas berkapasitas tinggi modern menggunakan sistem kontrol otomatis berdasarkan PLC (pengontrol logika yang dapat diprogram) + layar sentuh HMI.

Fungsi:

Set & Store Process Parameter: Memungkinkan pra -penetapan tiga parameter inti - suhu, tekanan, waktu - untuk spesifikasi produk yang berbeda.

Kontrol sepenuhnya otomatis: Secara otomatis mengeksekusi seluruh siklus penekanan tanpa intervensi manual.

Diagnosis & Alarm Kesalahan: Memantau status peralatan secara real-time, segera alarm dan menunjukkan titik kesalahan pada kelainan.

Pencatatan Data: Merekam data untuk setiap siklus penekanan, memfasilitasi penelusuran kualitas dan manajemen produksi.

| Karakteristik utama dalam jalur produksi berkapasitas tinggi |

Jumlah bukaan yang tinggi & siang hari besar: Jumlah bukaan menentukan jumlah tikar yang ditekan per siklus. Garis berkapasitas tinggi biasanya dilengkapi dengan mesin cetak panas yang memiliki 20, 30, 40 bukaan atau lebih.

Secara bersamaan, ketinggian setiap pembukaan (siang hari) juga lebih besar untuk mengakomodasi produksi panel dengan ketebalan yang berbeda.

Penutupan Cepat & Bantuan Tekanan:

Untuk memperpendek waktu siklus per pers, pers panas berkapasitas tinggi menggunakan silinder maju cepat atau bantuan akumulator untuk mencapai pergerakan pelat yang bergerak ke atas dan ke bawah.

Mekanisme Penutupan Simultan:

Ini adalah fitur standar dalam mesin cetak panas menengah ke atas. Ini memastikan bahwa tikar di semua bukaan mulai ditekan dan hubungi pelat panas pada saat yang sama, menjamin bahwa setiap panel tunggal menerima pemanasan dan waktu yang sama, menghasilkan kualitas produk yang seragam dan stabil.

Efisiensi & keseragaman termal yang sangat baik:

Desain jalur aliran oli termal yang dioptimalkan dan sistem kontrol suhu yang tepat memastikan suhu permukaan yang sangat seragam melintasi pelat panas, menghindari cacat seperti ikatan yang buruk, melengkung, atau melepuh yang disebabkan oleh perbedaan suhu.