Output tahunan 50.000 meter kubik

| 1. Skala dan level |

Jalur produksi kayu lapis dengan kapasitas tahunan 50.000 meter kubik diklasifikasikan sebagai operasi skala menengah ke atas, mewakili keseimbangan yang sangat baik antara efektivitas biaya dan permintaan pasar.

Posisi Industri: Secara signifikan lebih besar dari lokakarya yang dikelola keluarga kecil (output tahunan beberapa ribu hingga 10.000 m³) tetapi lebih kecil dari pabrik raksasa besar yang sepenuhnya otomatis (kapasitas tahunan> 100.000 m³). Ini adalah skala yang sangat praktis dan kompetitif.

Karakteristik investasi: Membutuhkan investasi awal yang substansial (peralatan, pabrik, tanah), tetapi dibandingkan dengan jalur produksi super besar, penghalang masuk lebih rendah, dan laba atas investasi lebih mudah dikelola.

Karakteristik produksi:

Output harian: Dihitung berdasarkan 300 hari kerja per tahun, output harian sekitar 167 m³.

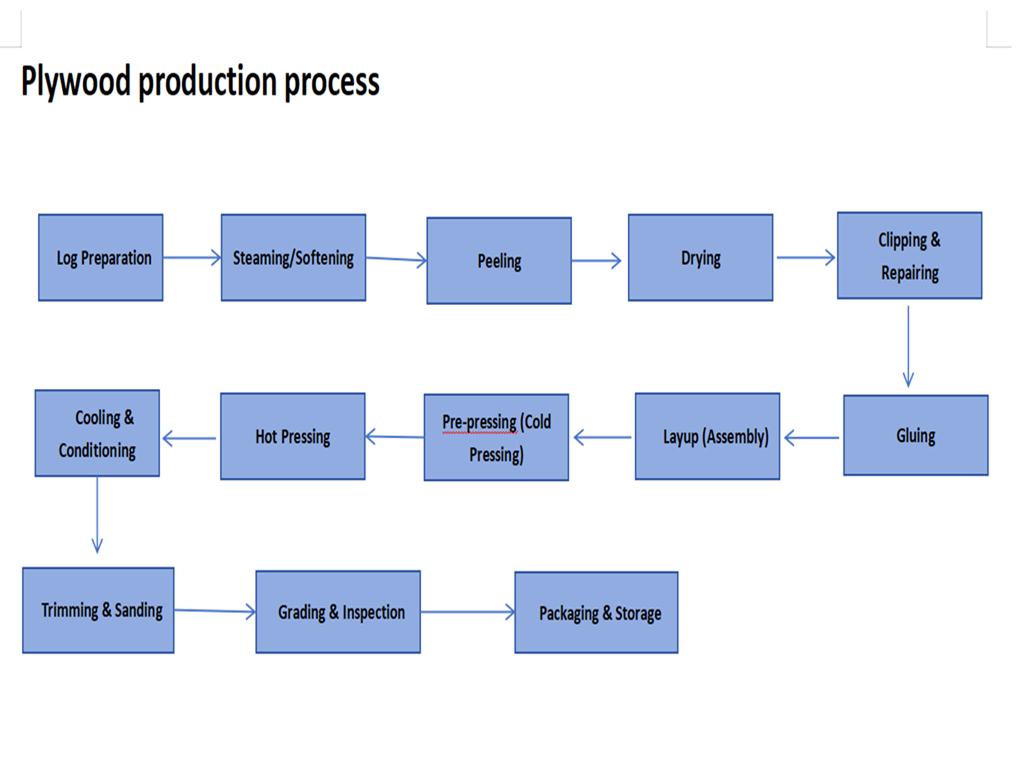

Organisasi: Biasanya mengadopsi model semi-otomatis 'otomatisasi dalam proses utama (mengelupas, mengeringkan, menekan panas) + bantuan manual (layup, penambalan, pemuatan/pembongkaran) ', yang merupakan pilihan utama di pasar domestik dan internasional saat ini.

Kemampuan beradaptasi produk: Skala ini cukup untuk menghasilkan berbagai spesifikasi dan ketebalan (misalnya, ketebalan 4-18mm umum), memungkinkan fleksibilitas untuk menanggapi perubahan pasar. Ini dapat dengan mantap memasok produsen templat konstruksi dan juga memproduksi kayu lapis biasa untuk furnitur dan dekorasi.

Posisi Pasar: Kapasitas ini cukup untuk menjadi pemasok utama di suatu wilayah, yang mampu melakukan kontrak proyek berukuran sedang dan mengekspor pesanan sambil memasok pedagang grosir lokal.

| 2. Konsumsi bahan baku |

Konsumsi bahan baku adalah inti dari perhitungan biaya dan terutama tergantung pada spesies log dan tingkat pemulihan veneer.

Bahan baku inti: log (poplar, kayu putih, birch, okoume, dll.)

Perkiraan Konsumsi:

Tingkat Hasil Komprehensif: Proses dari log ke kayu lapis selesai melibatkan beberapa tahap kerugian (debarking, mengelupas, pengeringan, pemangkasan, pengamplasan). Tingkat hasil komprehensif biasanya antara 50% - 60%. Kami akan menggunakan nilai rata -rata 55% untuk perhitungan. Untuk mempertahankan output tahunan sebesar 50.000 m³ produk jadi, sekitar 90.000 - 100.000 m³ (volume padat) dari log dikonsumsi setiap tahun. Ini memerlukan sumber pasokan log yang sangat stabil dan andal.

| 3. Rentang radiasi |

Kisaran radiasi lini produksi ini terutama dibatasi oleh biaya logistik dan pola persaingan pasar.

3.1 Radius Pengadaan Bahan Baku:

Rentang Ideal: Dalam 200-300 km. Log adalah besar dan berat, membuat transportasi jarak jauh sangat mahal dan saluran laba yang signifikan. Pabrik harus terletak di dekat sumber bahan baku atau pusat distribusi.

Kisaran maksimum : Jika spesies kayu berharga tertentu tidak tersedia secara lokal, sumber dari lebih jauh mungkin diperlukan, tetapi ini akan merupakan bagian yang sangat kecil dari bahan baku.

3.2 Radius Penjualan Produk:

Lingkaran Pasar Inti: Dalam 500-800 km melalui transportasi jalan. Ini adalah area di mana produk ini paling kompetitif. Produk dapat didistribusikan secara efisien ke pasar utama di provinsi dan provinsi sekitarnya melalui transportasi truk.

Pasar Nasional & Ekspor : Produk dapat dijual secara nasional dan bahkan di luar negeri (misalnya, Timur Tengah, Asia Tenggara, Eropa, Amerika) melalui kereta api atau laut. Namun, di luar kisaran transportasi jalan inti, keunggulan harga produk berkurang, dan harus bersaing berdasarkan kualitas, merek, atau spesifikasi khusus. Untuk kapasitas 50.000 m³, ekspor adalah saluran penting untuk menyerap kapasitas dan meningkatkan keuntungan.

Lapisan Pasar: Dapat secara bersamaan mencakup ritel lokal, grosir di sekitar provinsi, tender proyek nasional, dan ekspor perdagangan luar negeri.

Ringkasan: Lini produksi tahunan 50.000 m³ adalah proyek level 'Capital Ship '. Keberhasilannya bergantung pada: pasokan bahan baku yang stabil dan murah (lokalisasi) + manajemen produksi yang efisien + strategi penjualan pasar yang fleksibel dan beragam (lokal, nasional, internasional).