Fitur utama dan pertimbangan desain

1. Kapasitas Tekanan Tinggi:

OSB menggunakan untaian yang lebih besar dan membutuhkan kekuatan tinggi, seringkali di bagian tebal.

Pers harus memberikan tekanan kerja maksimum yang sangat tinggi (biasanya di atas 500-1000 ton per meter lebar) untuk secara efektif mengompres tikar longgar tebal yang terdiri dari untaian besar.

Sistem tekanan (biasanya array silinder hidrolik) membutuhkan kontrol distribusi tekanan yang tepat.

2. Tinggi pembukaan besar dan pelat press panjang:

Bukaan besar: Mengakomodasi tikar OSB yang biasanya tebal (ketebalan jadi dapat mencapai 40mm atau lebih), membutuhkan ketinggian pembukaan yang cukup untuk masuk tikar.

PLATEN PANJANG: OSB menggunakan perekat (biasanya fenol -formaldehida resin - PF) yang menyembuhkan pada suhu yang lebih tinggi, memerlukan waktu pers yang lebih lama. Panjang pers kontinu (biasanya 30 hingga 50 meter) memberikan waktu pers yang cukup untuk memastikan penyembuhan resin inti penuh. Pers yang lebih panjang juga memungkinkan kontrol parameter proses yang lebih baik di zona pers yang berbeda.

3. Kontrol zona suhu yang tepat:

Pelat pers dibagi menjadi beberapa zona pemanas independen (seringkali 20+).

Setiap zona dapat dikontrol secara independen (biasanya 180 ° C - 220 ° C atau lebih tinggi, tergantung pada resin).

Kontrol zonal ini mengoptimalkan kurva pemanasan: suhu yang lebih tinggi mungkin diperlukan pada entri untuk penyembuhan permukaan cepat, dipertahankan di tengah untuk penyembuhan inti, dan berpotensi berkurang di dekat pintu keluar untuk meminimalkan lapisan pra-basa atau gradien kelembaban kontrol. Ini sangat penting untuk memastikan sifat fisik-mekanis OSB (terutama kekuatan ikatan internal) dan mencegah delaminasi.

4. Profil Kontrol & Kepadatan Ketebalan yang Tepat:

Sistem Kontrol Posisi: Pers memiliki banyak sensor posisi dan silinder sepanjang, membentuk sistem kontrol loop tertutup.

Pengukuran Ketebalan Berkelanjutan: Perangkat seperti pemindai laser biasanya memantau ketebalan panel secara real-time di pintu keluar.

Sistem ini secara dinamis menyesuaikan tekanan dan posisi silinder berdasarkan ketebalan yang ditetapkan dan pengukuran waktu-nyata, memastikan ketebalan yang sangat seragam di seluruh panel.

Mengontrol kurva penekanan (tekanan vs posisi dari waktu/panjang) di zona yang berbeda mengoptimalkan distribusi profil kepadatan panel (kepadatan permukaan yang lebih tinggi, kepadatan inti yang relatif lebih rendah), vital untuk menyeimbangkan kekuatan OSB dan stabilitas dimensi.

5. Adaptasi dengan untaian besar dan tikar berorientasi:

Desain harus menjelaskan berbagai ukuran dan orientasi untaian di permukaan OSB dan lapisan inti.

Gradien tekanan pada entri harus menghindari mengganggu struktur permukaan yang berorientasi sambil secara efektif mengompresi lapisan inti yang lebih tebal.

6. Sistem sabuk baja yang tahan aus berkekuatan tinggi:

Sabuk baja dengan kekuatan tinggi, tahan panas, dan tahan panas adalah komponen inti.

Produksi OSB menempatkan tuntutan ekstrem pada sabuk karena abrasi parah dari untaian besar dan tekanan tinggi.

Sabuk membutuhkan sistem ketegangan dan pelacakan yang tepat untuk pengoperasian yang lancar, mencegah ketidaksejajaran atau kerutan.

7. Penanganan matras yang efisien:

Pers kontinu harus berintegrasi dengan mulus dengan pembentuk tikar berkecepatan tinggi dan tepat (biasanya pembentukan kontinu) dan sistem pengangkut mat.

Pra-press sangat penting untuk pemadatan awal dari tikar OSB longgar, mengurangi variasi ketebalan yang memasuki pers utama.

8. Kontrol Otomasi & Proses Lanjutan:

Sistem kontrol yang sangat terintegrasi, sangat otomatis (PLC/DCS) memantau dan mengontrol ribuan parameter (tekanan, suhu, posisi, kecepatan, ketebalan) secara real-time.

Sinkronisasi dengan peralatan hulu (campuran, pembentukan) dan hilir (pendingin, pemangkasan).

Kemampuan untuk akuisisi data, penyimpanan, analisis, dan optimasi proses.

Prinsip kerja dan aliran proses

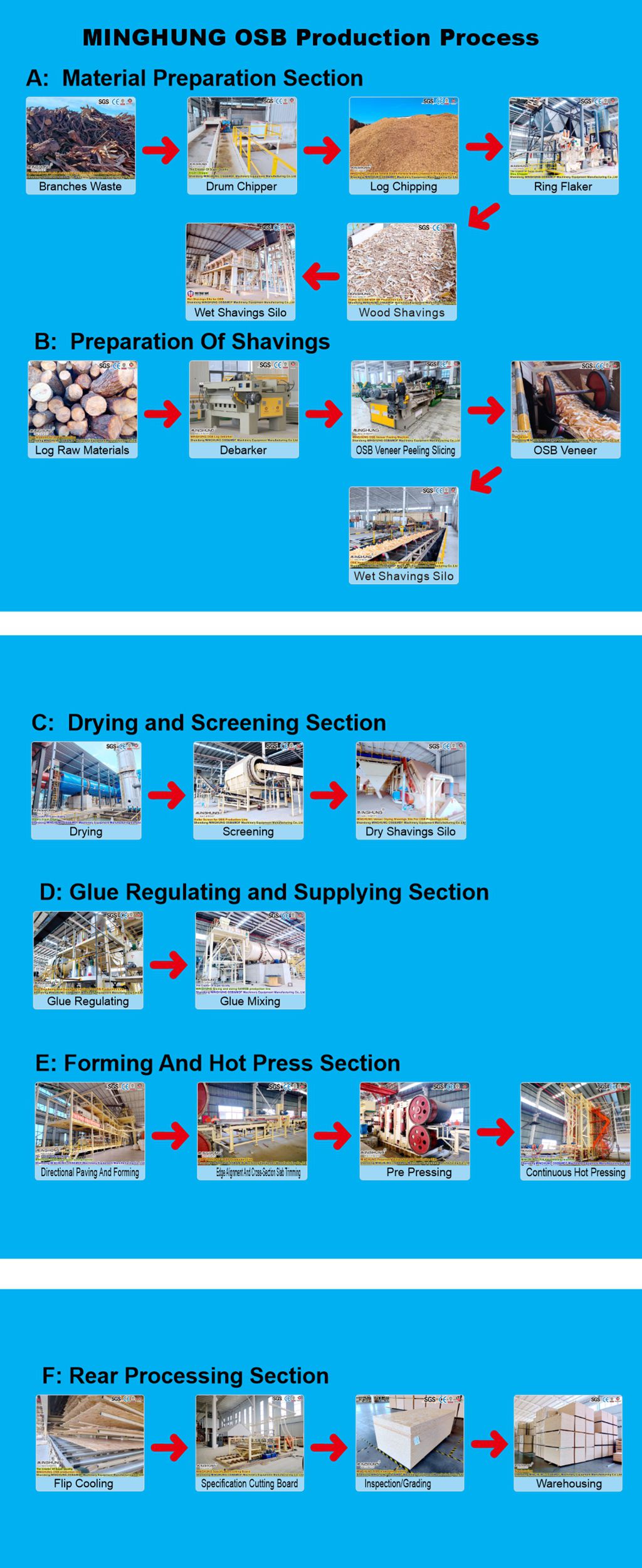

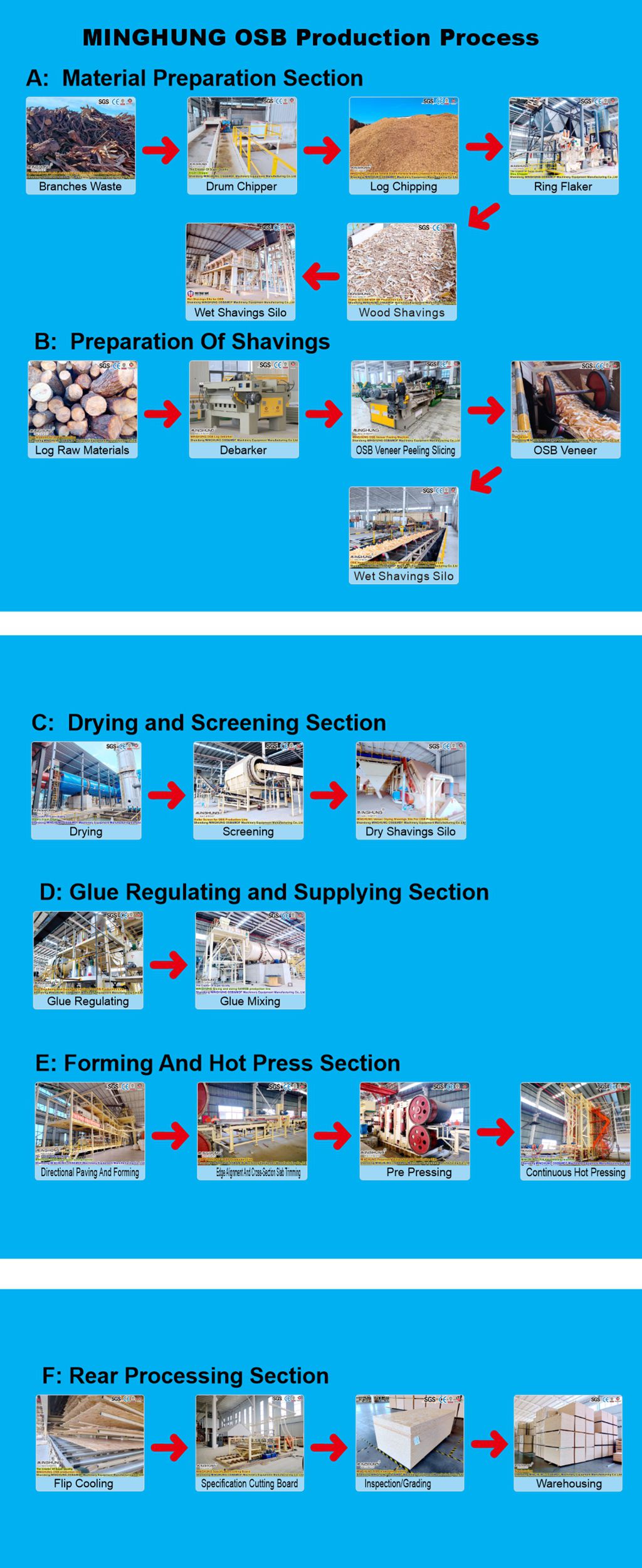

(1) paving terarah dan pra-penekan

Paving terarah:

Keripik kayu OSB dibagi menjadi lapisan permukaan (diatur secara longitudinal) dan lapisan inti (diatur secara transversal), dan diorientasikan oleh mesin paving khusus (seperti kepala arah mekanik atau sistem paving aliran udara). Panjang chip kayu lapisan permukaan biasanya 50-100mm, dan chip kayu lapisan inti lebih pendek (20-50mm).

Pra-menekan dan membentuk:

Slab beraspal memasuki mesin pra-penekan (tekanan 0,5-1,5mpa), dan udara dihilangkan dan arah chip kayu awalnya difiksasi dengan penekanan roller mekanis atau pra-penekan frekuensi tinggi untuk mencegah struktur melonggarkan selama proses penekanan panas berikutnya.

(2) Tahap Penekanan Panas Berkelanjutan

Zona Tekanan Tinggi (Curing Awal):

Suhu 210–230 ℃, Tekanan 3.0-5.0MPA, dengan cepat menutup pelat dan mengaktifkan perekat (biasanya resin fenolik atau perekat MDI), dan struktur arah serutan kayu permukaan awalnya disembuhkan.

Zona tekanan sedang (keseimbangan plastisisasi):

Suhu 200–220 ℃, tekanan 2.0–3.5mpa, mempertahankan penetrasi penuh dari perekat lapisan inti, dan menyeimbangkan laju curing lapisan dalam dan luar.

Zona tekanan rendah (pengaturan dan pelepasan tegangan):

Suhu 180–200 ℃, Tekanan 1.0–2.0MPA, Kontrol ketebalan akhir dan lepaskan stres internal untuk menghindari warping papan.

(3) Pendinginan dan pasca pemrosesan

Bagian Pendinginan:

Lembar yang ditekan didinginkan hingga di bawah 50 ° C oleh sistem pendingin air yang bersirkulasi untuk menstabilkan ukuran lembaran.

Memotong dan mengampelas:

Lembaran dipotong menjadi lembaran standar menggunakan sistem penggergajian berkecepatan tinggi, dan kerataan permukaan disesuaikan menggunakan sander.

Struktur dan komposisi inti

Sistem pelat tekan panas: terdiri dari beberapa pelat pemanas, interior dipanaskan dengan oli perpindahan panas atau uap untuk memberikan suhu yang seragam.

Sistem sabuk baja: Dua sabuk baja yang bersirkulasi (atas dan bawah) Tahan lempengan dan berjalan terus menerus untuk memastikan transmisi tekanan yang seragam.

Sistem hidrolik: Tekanan diterapkan melalui silinder hidrolik, dan gaya penekanan di area yang berbeda dapat disesuaikan dalam bagian.

Sistem Kontrol: PLC atau kontrol komputer, pemantauan parameter waktu nyata seperti suhu, tekanan dan kecepatan.

Peralatan tambahan: Termasuk mesin paving, mesin pra-penekan, bagian pendingin, sistem penggergajian, dll.

1. Efisiensi produksi yang sangat tinggi: Operasi kontinu, tidak ada waktu siklus batch, output yang secara signifikan lebih tinggi per satuan waktu daripada penekan multi-pembukaan, ideal untuk produksi industri skala besar.

2. Kualitas produk yang luar biasa:

Toleransi ketebalan minimal, kerataan permukaan yang sangat tinggi.

Profil kepadatan yang lebih seragam dan dapat dikendalikan, sifat fisik-mekanis yang superior dan stabil (MOR, MOE, IB).

Kualitas permukaan yang sangat baik (kontak dengan sabuk baja).

3. Kontrol Proses Superior: Kontrol yang sangat fleksibel dan tepat atas profil suhu dan tekanan, memungkinkan adaptasi yang lebih baik untuk berbagai bahan baku, resin, ketebalan, dan persyaratan kinerja.

4. Konsumsi energi yang lebih rendah: Secara teoritis efisiensi termal yang lebih tinggi daripada penekan multi-pembukaan (kontak kontinu mengurangi kehilangan panas), berpotensi konsumsi energi lebih rendah per unit produk.

5. Otomatisasi Tinggi: Mengurangi Operasi Manual, Meningkatkan Stabilitas dan Keselamatan Produksi.

Anda harus mempertimbangkan rencana kapasitas produksi Anda, penentuan posisi produk, situasi bahan baku, dan anggaran investasi saat memilih jenis pers dan spesifikasi teknis spesifiknya. Beri tahu kami kebutuhan Anda dan dapatkan penawaran terbaik.

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Email: osbmdfmachinery@gmail.com