| I. Bagian Penanganan Log |

1. Debarker: Menghapus kulit kayu dari kayu untuk melindungi pisau yang mengelupas berikutnya dan memastikan permukaan lapisan yang halus. Jenis umum adalah debarker drum dan debarker cincin.

2. Log Bucking Saw: Memotong log panjang menjadi bagian panjang standar berdasarkan rencana produksi dan peeling machine persyaratan.

3. Log mengukus kolam/tangki: Melembutkan bagian kayu dengan memanaskan dengan air panas atau uap, mengurangi kekerasan serat kayu untuk memungkinkan produksi lapisan berkualitas tinggi yang berkelanjutan, halus, dan bebas retak selama mengelupas.

| Ii. Bagian pengupasan & pemrosesan veneer |

4. Mengupas mesin bubut: mesin inti dari jalur produksi. Ini memusatkan, klem, dan memutar kayu yang melunak dengan kecepatan tinggi sementara bilah yang tajam mengupasnya menjadi lembaran veneer yang terus -menerus dengan ketebalan yang bervariasi. Jenis termasuk spindle (untuk log besar) dan bubut spindlleless (untuk log kecil).

5. Veneer Clipper: Memotong pita kontinu veneer menjadi lembaran persegi panjang berdasarkan cacat dan persyaratan ukuran.

6. Pengering Veneer: Mengeringkan veneer basah ke kadar air yang cocok (biasanya 8-12%). Jenis yang paling umum adalah pengering rol, yang menggunakan udara panas untuk pengeringan terus menerus. Ini adalah kunci untuk memastikan kualitas ikatan dan mencegah warping.

7. Veneer Splicer: Bergabung dengan lembaran veneer kering kecil ke dalam lembaran ukuran penuh yang besar dengan menjahit, menyendok jari, atau rekaman, meningkatkan pemanfaatan kayu. Termasuk splicers veneer kering dan splicers veneer hijau (splicing sebelum pengeringan).

| AKU AKU AKU. Bagian Gluing & Layup |

8. Lem Spreader: Mesin inti. Penyebaran perekat yang disiapkan (misalnya, UF, resin PF) secara merata ke permukaan veneer. Jenis umum adalah penyebar empat roll, yang mengontrol jumlah lem melalui rol atas dan bawah.

9. Mesin Layup Otomatis: Secara otomatis dan akurat menumpuk veneer inti dengan veneer wajah/punggung yang tidak terungkap sesuai dengan jumlah lapisan yang telah ditetapkan dan arah butir (lintas butir) untuk membentuk tikar. Ini adalah kunci untuk otomatisasi, efisiensi, dan memastikan simetri struktural.

| Iv. Bagian Pra-Presing & Hot menekan |

10. Pra-Press: Berlaku tekanan dingin (atau panas ringan) ke tikar yang dirakit sebelum menekan panas untuk mencapai ikatan awal, membuatnya lebih mudah untuk ditangani dan dimuat ke dalam tekan panas tanpa runtuh.

11. Hot Press: 'jantung ' dari jalur produksi. Ini memberikan suhu tinggi dan tekanan tinggi untuk dengan cepat menyembuhkan perekat dalam matras dalam waktu singkat, mengikat beberapa lapisan veneer ke dalam panel kayu lapis padat. Biasanya multi-pembukaan.

| V. Bagian pasca-pemrosesan & finishing |

12. Rak Pendingin & Turning: Pisahkan, putar, dan mendinginkan panel panas, piring panas yang baru saja diambil dari mesin press panas kemudian tersebar, dibalik dan didinginkan untuk memastikan pendinginan seragam mereka, pelepasan stres internal dan pencegahan deformasi. Keluar dari Hot Press untuk memungkinkan pendinginan seragam dan pelepasan stres internal, mencegah warping.

13. Sander Kalibrasi: Pasir Kedua permukaan panel untuk menghilangkan deviasi ketebalan, lapisan pra-basa, dan cacat permukaan, mencapai ketebalan yang tepat dan permukaan yang halus dan rata.

14. Gergaji lintas pemotongan & pemotongan rip: Secara otomatis memotong panel kasar format besar menjadi panel akhir berukuran standar sesuai dengan spesifikasi pesanan. Biasanya kombinasi gergaji lintas potong dan tepi.

mesin belok

mesin pengamplasan

gergaji silang

| Vi. Sistem Pembantu & Dukungan |

Sistem Pencampuran Lem: Secara otomatis mempersiapkan dan memasok perekat, termasuk tangki penyimpanan resin, unit tambahan pengisi, pompa pengukuran pengerasan, dan mixer.

Sistem Hidraulik: Menyediakan daya untuk Hot Press, Pra-Press, dll.

Pusat Energi Termal: Menyediakan panas (uap atau minyak termal) untuk pengering, pers panas, dll. Dapat mencakup boiler, saluran panas, dan sistem kontrol.

Sistem Pengumpulan Debu: Mengumpulkan keripik kayu dan debu dari berbagai proses (terutama pengamplasan dan pemotongan), memastikan lingkungan produksi yang bersih dan kesehatan pekerja.

Sistem Kontrol Listrik Pusat: Sistem Kontrol Otomasi Berbasis PLC terintegrasi di seluruh jalur produksi untuk mengaitkan kontrol peralatan dan manajemen parameter proses.

Sistem pemantauan konten kelembaban real-time

Sistem ini bukan satu pun peralatan melainkan solusi terintegrasi dari penginderaan cerdas, aktuasi, dan kontrol pusat yang digunakan pada titik -titik kritis di seluruh jalur produksi kayu lapis. Ini mencapai kontrol yang tepat, kontrol kadar air kayu melalui akuisisi data real-time, analisis, dan kontrol umpan balik.

1. Sensor kelembaban online presisi tinggi

Prinsip Kerja: Memanfaatkan teknologi microwave frekuensi tinggi atau inframerah-dekat (NIR) untuk melakukan pengukuran non-kontak, terus menerus dari kadar air dari veneer atau panel yang bergerak. Teknologi ini menembus permukaan kayu, yang mencerminkan kadar air inti yang sebenarnya, membuatnya lebih efisien dan komprehensif daripada meter tipe pin tradisional.

Poin Instalasi:

Pengering Infeed: Mengukur MC awal veneer basah yang memasuki pengering, memberikan data dasar untuk proses pengeringan.

Outfeed Pengering: Ini adalah titik pemantauan paling kritis. Ini secara langsung mengukur MC akhir dari veneer kering untuk menentukan apakah mereka memenuhi standar proses yang telah ditetapkan (misalnya, 8%-12%).

Sebelum penyebar lem: memantau MC veneer yang akan memasuki tahap perekat. Memastikan MC berada dalam kisaran optimal (biasanya 6%-10%) untuk efektivitas ikatan maksimum.

Setelah Hot Press / sebelum area curing: memantau distribusi kelembaban panel setelah menekan, menyediakan data untuk proses curing.

2. Unit Akuisisi dan Pemrosesan Data

Fungsi: Setiap sensor terhubung ke modul akuisisi data yang bertanggung jawab untuk mengubah sinyal sensor menjadi nilai MC digital. Unit -unit ini menampilkan pemfilteran sinyal dan kemampuan pemrosesan awal untuk memastikan stabilitas dan akurasi data.

3. Sistem Kontrol Cerdas Pusat

Otak Sistem: Biasanya platform perangkat lunak yang berjalan pada PC industri atau PLC berkinerja tinggi.

Fungsi inti:

Integrasi Data: Menerima data real-time dari semua sensor di seluruh jalur produksi.

Dashboard Visualisasi: Secara dinamis menampilkan nilai-nilai MC real-time, tren historis, dan informasi alarm dari semua titik pada layar sentuh atau komputer melalui grafik dan grafik.

Analisis Logika & Pengambilan Keputusan: Sistem membandingkan data waktu-nyata dengan parameter proses yang telah ditentukan. Misalnya, jika MC di pintu keluar pengering secara konsisten lebih tinggi dari setpoint, sistem menentukan di bawah pengeringan.

4. Mekanisme aktuasi dan interlocking

Fungsi: Menerima perintah dari sistem kontrol pusat dan secara otomatis menyesuaikan parameter operasi peralatan terkait, membentuk sistem kontrol loop tertutup.

Kontrol interlocking yang khas:

Interlock dengan pengering: Aplikasi inti. Jika sistem mendeteksi veneer overdrier, secara otomatis menurunkan suhu pengering atau meningkatkan kecepatan konveyor; Sebaliknya, untuk veneer basah, ini menaikkan suhu atau mengurangi kecepatan, mencapai pengeringan dan menghemat energi yang tepat.

Interlock With Glue Spreader: Mikro-menyesuaikan jumlah spread lem berdasarkan Veneer MC real-time. MC yang sedikit lebih tinggi dapat memicu peningkatan lem yang kecil, sementara MC yang lebih rendah dapat memicu penurunan, memastikan kualitas ikatan sambil menghemat perekat.

Interlock dengan Hot Press: Secara cerdas mengoptimalkan parameter kurva pers panas (suhu, tekanan, waktu) berdasarkan kondisi kelembaban MAT, memastikan kelem lengkap dengan konsumsi energi minimal.

Alarm & Penyortiran: Untuk veneer atau panel dengan MC yang tidak spesifik, sistem memicu alarm audio-visual dan dapat saling mengunci dengan perangkat penyortiran otomatis untuk menolaknya dari jalur produksi.

5. Arsitektur Komunikasi Jaringan

Komposisi: Teknologi Fieldbus berkecepatan tinggi seperti Industrial Ethernet, Profinet, atau Ethercat memastikan transmisi data real-time dan stabil antara semua sensor, aktuator, dan sistem kontrol.

Sistem ini mengubah kadar air dari parameter hasil yang membutuhkan pengujian laboratorium pasca-proses menjadi parameter proses yang dapat dikontrol secara real-time melalui loop tertutup 'analinan-analisis-akuati '. Ini pada dasarnya meningkatkan tingkat intelijen produksi kayu lapis dan memastikan konsistensi kualitas produk yang unggul.

Kayu lapis adalah panel kayu yang direkayasa yang terbuat dari tiga atau lebih lapisan tipis veneer kayu. Lapisan -lapisan ini dilem bersama dengan butiran kayu mereka diputar hingga 90 derajat satu sama lain. Struktur 'cross-mancure ' ini memberi kayu lapis beberapa keunggulan utama: kekuatan tinggi dan stabilitas dimensi di semua arah, secara efektif mengatasi anisotropi alami dan kecenderungan untuk melengkung atau terpecah yang ditemukan di kayu solid.

Struktur Inti & Proses Produksi

1. Struktur Inti: Prinsip Simetri

Jumlah lapisan ganjil: biasanya 3-ply, 5-ply, 7-ply, dll., Untuk memastikan struktur simetris dan seimbang, mencegah warping.

Cross-Graining: Arah butir veneer yang berdekatan tegak lurus. Struktur ini menangkal tekanan Wood, membuat kekuatan dan sifat penyusutan panel konsisten di semua arah.

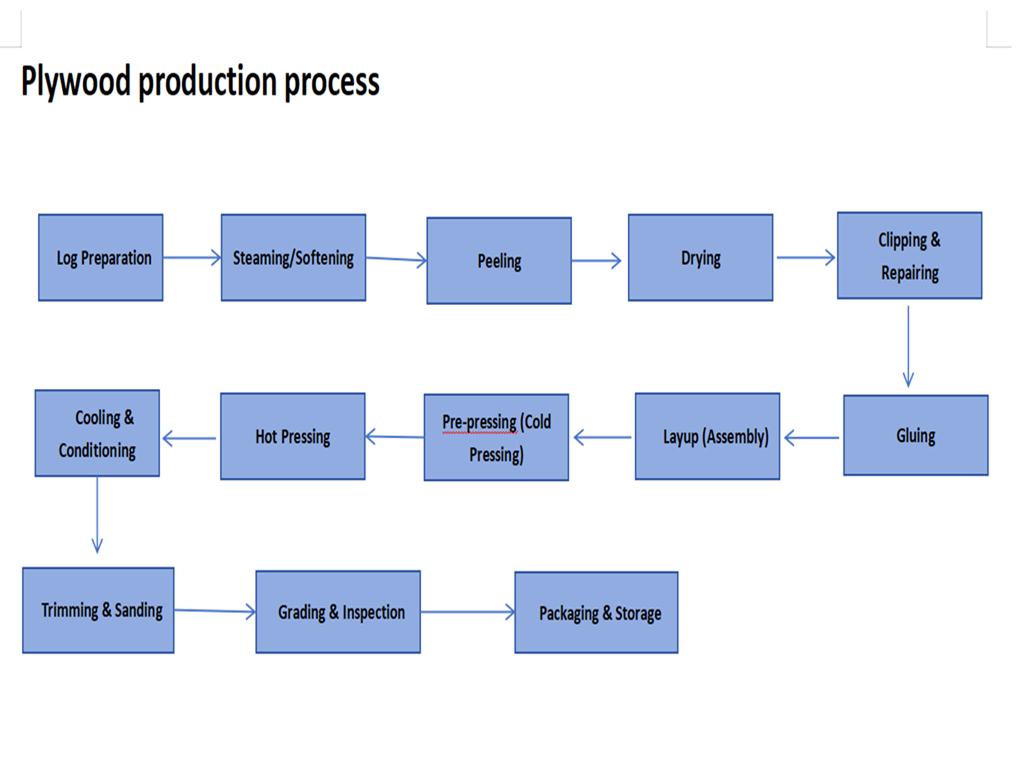

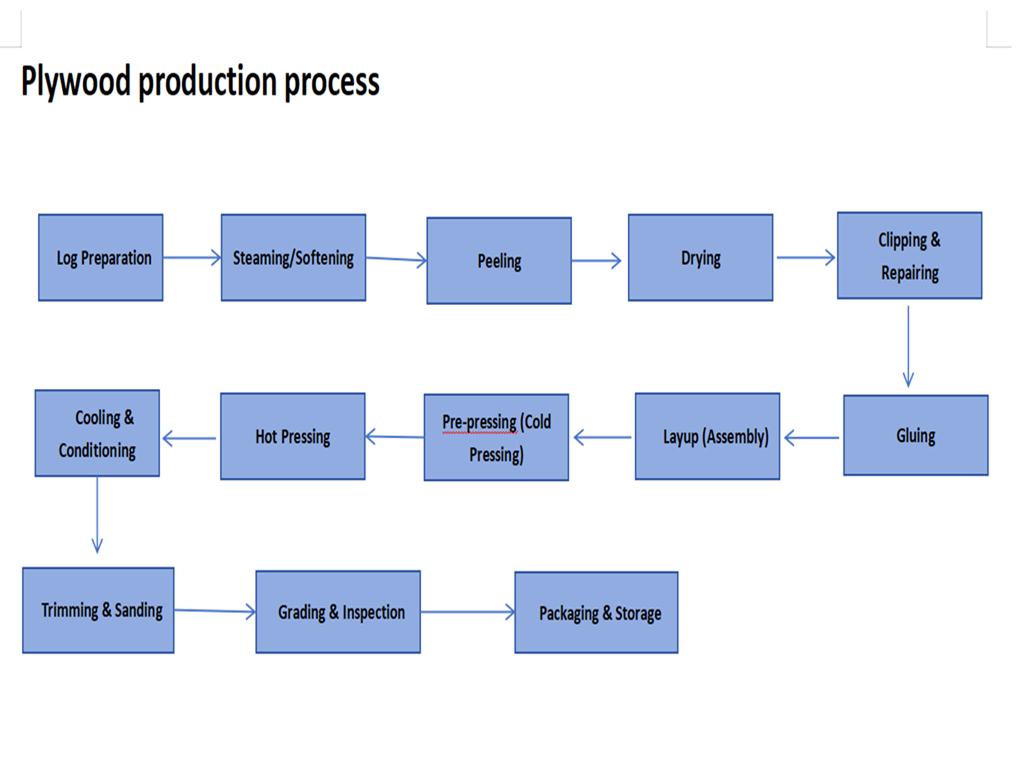

2. Proses Produksi

Penanganan log: debarking, pemotongan, mengukus (pelunakan).

Peeling: Memutar log terhadap pisau untuk mengupasnya ke lembar veneer terus menerus.

Pengeringan veneer: Mengeringkan veneer ke kadar air yang cocok (8-12%).

Veneer Patching & Splicing: Memperbaiki cacat dan menyambungkan lembaran kecil menjadi veneer ukuran penuh.

Gluing & Layup: Menerapkan perekat dan merakit veneer dengan biji -bijian tegak lurus.

Pra-Presing & Hot Pressing: Menyembuhkan perekat di bawah suhu dan tekanan tinggi untuk mengikat lapisan.

Pasca-pemrosesan: Pendinginan, pengamplasan, pemangkasan, penilaian, memeriksa, pengemasan.

Rasio Kekuatan & Kekuatan Tinggi: Kayu Kuat dari Kayu Padat dengan Ketebalan yang sebanding.

Stabilitas dimensi yang sangat baik: menolak menyusut, bengkak, retak, dan melengkung.

Pemanfaatan tinggi & ramah lingkungan: secara efisien menggunakan log berdiameter kecil dan kayu pendek, mengurangi limbah.

Kerja yang baik: Mudah dipotong, kuku, bor, cat, dan lem.

Format besar: Tersedia dalam lembaran besar tanpa perlu bergabung.

Dekorasi Tinggi: Dapat dilapisi dengan berbagai biji -bijian dan gaya kayu yang menarik.

Konstruksi & Teknik Sipil: Bekisting beton, selubung dinding/atap interior & eksterior, partisi, langit -langit.

MANUFAKTUR FURNITURE: Substrat dan panel untuk furnitur, lemari, meja, lemari kelas atas.

Dekorasi Interior: Underlayment lantai, panel dinding, inti pintu.

Pengemasan & Transportasi: Peti Ekspor, Palet, Lantai Kontainer.

Transportasi: Panel interior untuk mobil, kereta api, dan kapal.

Lainnya: speaker, peralatan olahraga, papan iklan.

Kami dapat menawarkan desain tata letak pabrik, instalasi, pelatihan operator, garansi 24 bulan, dan pengiriman suku cadang global dalam waktu 72 jam.

Kontak kami:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Email: osbmdfmachinery@gmail.com