18 Zona Tekanan Partikel Partikel Kontinu Hot Pressing Machine Servo Hydraulic System

I. Sistem Arsitektur Sistem

1. Tata letak hidrolik yang dikategorikan

18 Unit kontrol tekanan independen, masing -masing menutupi panjang pers sekitar 1,5-2,2m (total panjang tekan: 30-40m).

Strategi Pengelompokan Silinder:

Setiap zona yang dilengkapi dengan 2 kelompok silinder utama (1 untuk pelat atas/bawah) + 4 silinder penyempurnaan tambahan (mengkompensasi deformasi lokal).

Total silinder: 18 zona × 6 silinder = 108 aktuator independen.

2. Modul Daya Hidrolik Servo

Komponen | Spesifikasi & Fitur Teknis |

Unit pompa motor servo | 18 pompa variabel tekanan tinggi (daya pompa tunggal: 45-75kW), masing-masing mendorong satu zona tekanan secara independen; motor sinkron magnet permanen (efisiensi> 95%). |

Blok katup loop tertutup | Katup servo proporsional respons tinggi (waktu respons <10ms), sensor tekanan dual-feedback terintegrasi (± 0,5% FS akurasi). |

Sistem Akumulator | Akumulator nitrogen (kapasitas total: 300-500L), menyerap fluktuasi tekanan (riak <± 0,3mpa). |

Sistem hidrolik

Sistem hidrolik

Motor servo

1. Kontrol loop tertutup tekanan multi-tahap

Kurva Tekanan Target-> PLC Master Controller-> Zone Servo Controller-> Umpan Balik Sensor Tekanan Waktu Nyata- > Penyesuaian Dinamis PID Kecepatan Motor Servo- > Pelacakan Tekanan Output Silinder yang Tepat

Siklus Kontrol: ≤5ms (10 × lebih cepat dari hidrolika konvensional)

Overshoot Tekanan: <1%

2. Mekanisme anti-interferensi

Kompensasi Variasi Ketebalan MAT: Data pengukur ketebalan laser → penyesuaian tekanan silinder waktu nyata (respons <0,2s).

Sabuk Pengecualian Misalignment: Fine-tuning tekanan silinder tepi (± 2MPA) untuk mencegah kelebihan pelat.

AKU AKU AKU. Parameter Kinerja Utama

Metrik | Sistem servo 18-zona | Sistem katup proporsional konvensional | Peningkatan |

Akurasi kontrol tekanan | ± 0,2 MPa | ± 0,8 MPa | 300% presisi lebih tinggi |

Toleransi ketebalan | ± 0,15 mm | ± 0,35 mm | Tingkat hasil 12% lebih tinggi |

Kecepatan respons dinamis | <10 ms | 80–100 ms | 8 × lebih cepat |

Konsumsi energi | 0,8-1,2 kWh/m³ | 1.8–2.5 kWh/m³ | Tabungan 40–50% |

Fluktuasi tekanan | ≤ ± 0,3% | ≤ ± 1,5% | Stabilitas 5 × lebih tinggi |

1. Kemampuan beradaptasi proses yang ditingkatkan

Kurva Tekanan Fleksibel: 18 Zona yang dapat diprogram secara independen mendukung 5 profil yang telah ditetapkan (misalnya, pergeseran depan bertekanan tinggi untuk papan tahan kelembaban, diperpanjang memegang untuk papan penahan kebakaran).

Pergantian Produk Cepat: Pencocokan kurva tekanan otomatis selama sakelar spesifikasi (<3 menit).

2. Kemampuan Kontrol Cacat

Penindasan blister: Tekanan langkah-pulsa di zona 1–3 (20MPA → 15MPA → 22MPA) untuk secara paksa mengevakuasi uap.

Pencegahan Delaminasi: Pengurangan tekanan gradien di zona 16-18 (kemiringan 0,5mpa/s) untuk menghilangkan stres internal.

3. Pemeliharaan & Keandalan

Desain Valveless: Menghilangkan tumpukan katup proporsional, mengurangi poin kegagalan sebesar 60%.

Diagnostik Cerdas:

Pemantauan kebocoran silinder (tingkat retensi tekanan> 98%/10 menit)

Peringatan Suhu Motor Servo (> 85 ℃ Auto-Derating)

Ⅴ. Skenario aplikasi untuk sistem 18 zona

1. Tingkat Jalur Produksi

Garis Ekonomi Kelas: Dirancang untuk pabrik partikel kecil/menengah dengan output harian 600–1.200 m³ (papan standar 18mm). Menargetkan proyek yang sensitif terhadap biaya yang memenuhi standar nasional dasar (misalnya, penyimpangan kepadatan ≤5%).

Produk Mid-Range: Terutama menghasilkan papan partikel standar, papan E1-grade, dan papan tahan kelembaban terbatas (V313). Tidak cocok untuk papan ultra-tipis (≤3mm) atau papan khusus (misalnya, B1 Fire Retardant).

2. Kompatibilitas Ketebalan

Rentang optimal: 6–30mm

Toleransi ketebalan: ± 0,15mm (lebih unggul dari ± 0,35mm dalam sistem katup proporsional tetapi lebih rendah dari ± 0,08mm dalam sistem zona 48+).

3. Pencocokan kecepatan garis

Kecepatan Kompatibel: 500–800 mm/s. Membutuhkan ≥24 zona jika kecepatan melebihi 1.000 mm/s (waktu tinggal yang tidak mencukupi di zona bertekanan tinggi).

Ⅵ. Perbandingan Kinerja: 18-zona vs. alternatif

Metrik | 18-zona | 12-zona | 24-zona |

Toleransi ketebalan | ± 0,15mm | ± 0,30mm | ± 0,12mm |

Keseragaman kepadatan | Penyimpangan ≤4% | Penyimpangan ≤6% | Penyimpangan ≤2.5% |

Ketebalan yang kompatibel | 6–30mm | 8–40mm | 3–40mm |

Konsumsi energi | 0,8-1,2 kWh/m³ | 1.0–1.5 kWh/m³ | 0,7-1,0 kWh/m³ |

Biaya investasi | Baseline | 15–20% lebih rendah | 25–30% lebih tinggi |

Sistem 18-zona adalah sweet spot teknis untuk jalur ekonomi: memberikan 80% kinerja premium dengan biaya 60% untuk 600–1.200 m³/hari output, ideal untuk produsen tingkat menengah yang sadar anggaran.

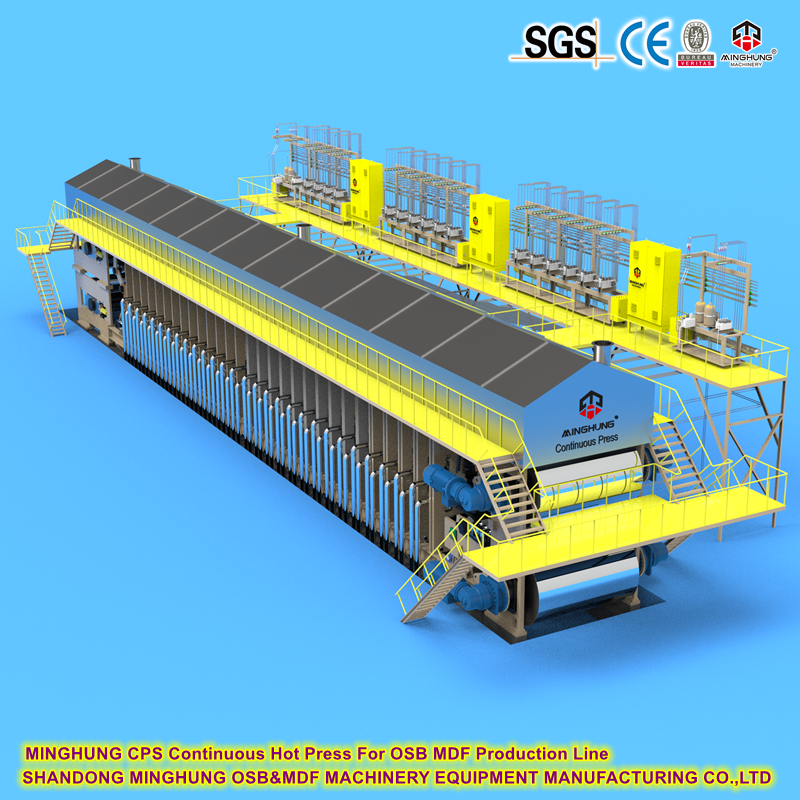

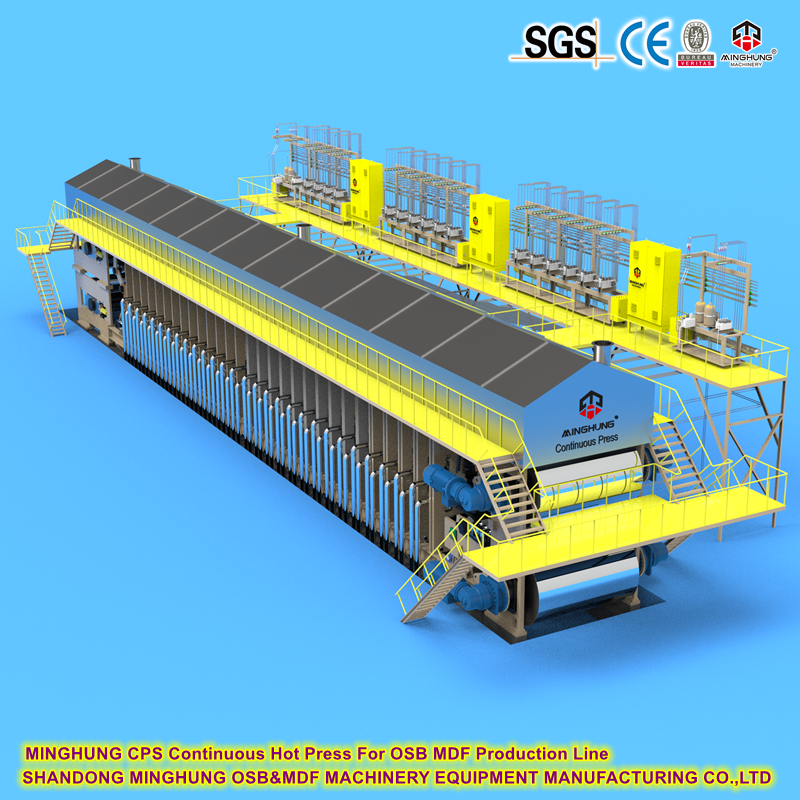

1. Prinsip kerja

Inti dari pers hot datar kontinu adalah untuk terus menekan lempengan melalui suhu tinggi dan tekanan tinggi. Proses kerjanya adalah sebagai berikut:

Makan : Lempengan setelah paving dan pembentukan dikirim ke pintu masuk pers panas melalui sabuk konveyor.

Pemanas dan pra-penekan : Sebelum lempengan memasuki area penekanan utama, perekat dilunakkan oleh perangkat pemanasan awal dan udara dikeluarkan dengan pra-penekan.

Penekanan utama : Pelat memasuki area penekanan yang terdiri dari beberapa lapisan pelat penekanan panas, dan terus ditekan di bawah suhu tinggi (biasanya 180-250 ℃) dan tekanan tinggi (2-5 MPa) untuk memperkuat perekat dan menggabungkan serat dengan erat.

Pendinginan dan pelepasan papan: Papan yang ditekan didinginkan dan dibentuk di bagian pendingin, dan kemudian dipotong menjadi ukuran standar.

2. Struktur dan komposisi inti

Sistem pelat tekan panas: terdiri dari beberapa pelat pemanas, interior dipanaskan dengan oli perpindahan panas atau uap untuk memberikan suhu yang seragam.

Sistem sabuk baja: Dua sabuk baja yang bersirkulasi (atas dan bawah) Tahan lempengan dan berjalan terus menerus untuk memastikan transmisi tekanan yang seragam.

Sistem hidrolik: Tekanan diterapkan melalui silinder hidrolik, dan gaya penekanan di area yang berbeda dapat disesuaikan dalam bagian.

Sistem Kontrol: PLC atau kontrol komputer, pemantauan parameter waktu nyata seperti suhu, tekanan dan kecepatan.

Peralatan tambahan: Termasuk mesin paving, mesin pra-penekan, bagian pendingin, sistem penggergajian, dll.

3. Keuntungan teknis

Produksi kontinu: Dibandingkan dengan mesin cetak yang terputus-putus (seperti mesin hot multi-lapisan), efisiensi produksi sangat ditingkatkan.

Kualitas stabil: Tekanan dan suhu didistribusikan secara merata, kepadatan papan sangat konsisten, stres internal kecil, dan tidak mudah untuk berubah bentuk.

Penghematan energi dan perlindungan lingkungan : Tingkat pemanfaatan energi termal yang tinggi, penyembuhan perekat yang cukup, dan pengurangan pelepasan formaldehida.

Fleksibilitas: Kurva tekanan dapat disesuaikan untuk beradaptasi dengan produksi papan dengan ketebalan dan kepadatan yang berbeda.

4. Area aplikasi

Pembuatan papan buatan manusia: Terutama digunakan untuk papan partikel, papan serat densitas sedang (MDF), papan serat kepadatan tinggi (HDF), OSB, dll.

Industri furnitur: Produksi papan substrat untuk furnitur khusus, lemari, dll.

Dekorasi Bangunan: Substrat lantai manufaktur, panel dinding, bahan isolasi suara, dll.

Pengemasan dan Transportasi: Produksi palet berkekuatan tinggi, panel lantai mobil, dll.

Kustomisasi garis Anda! Solusi layanan lengkap dari desain tata letak hingga optimasi produksi. Meminta proposal yang disesuaikan sekarang.

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Email: osbmdfmachinery@gmail.com