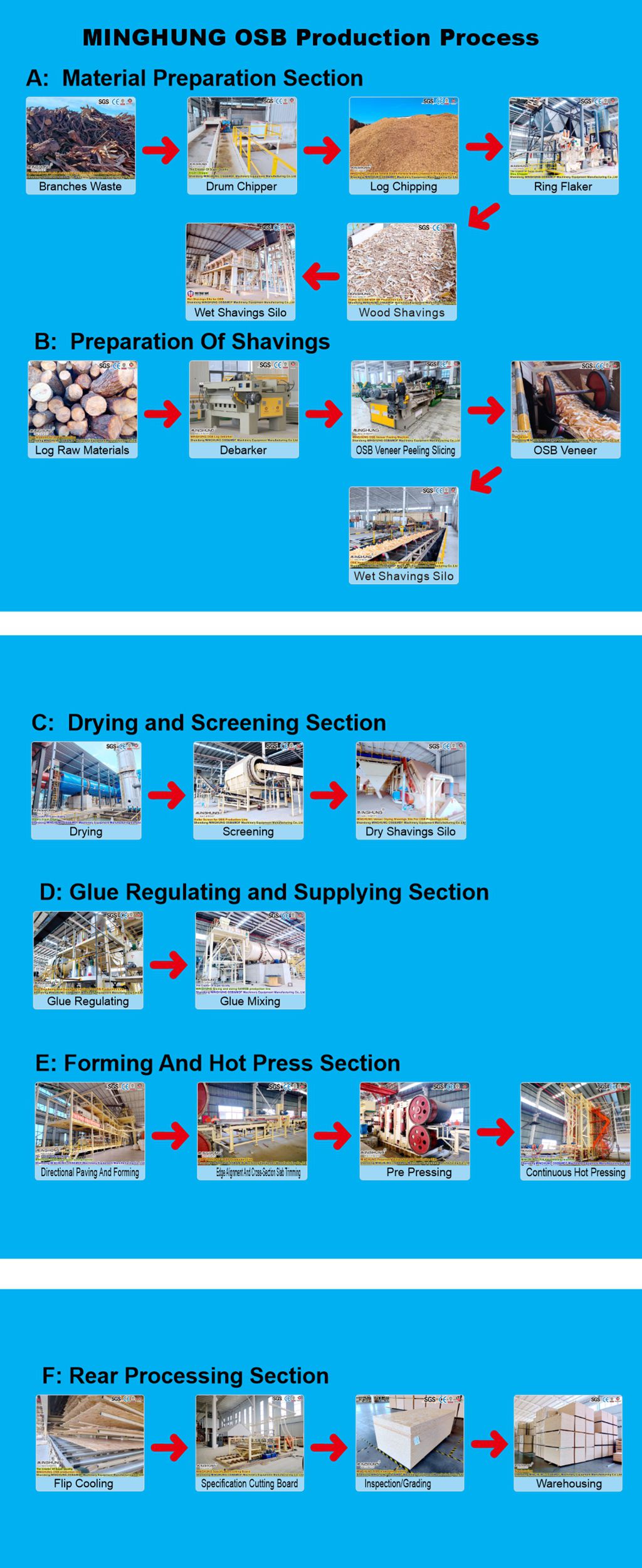

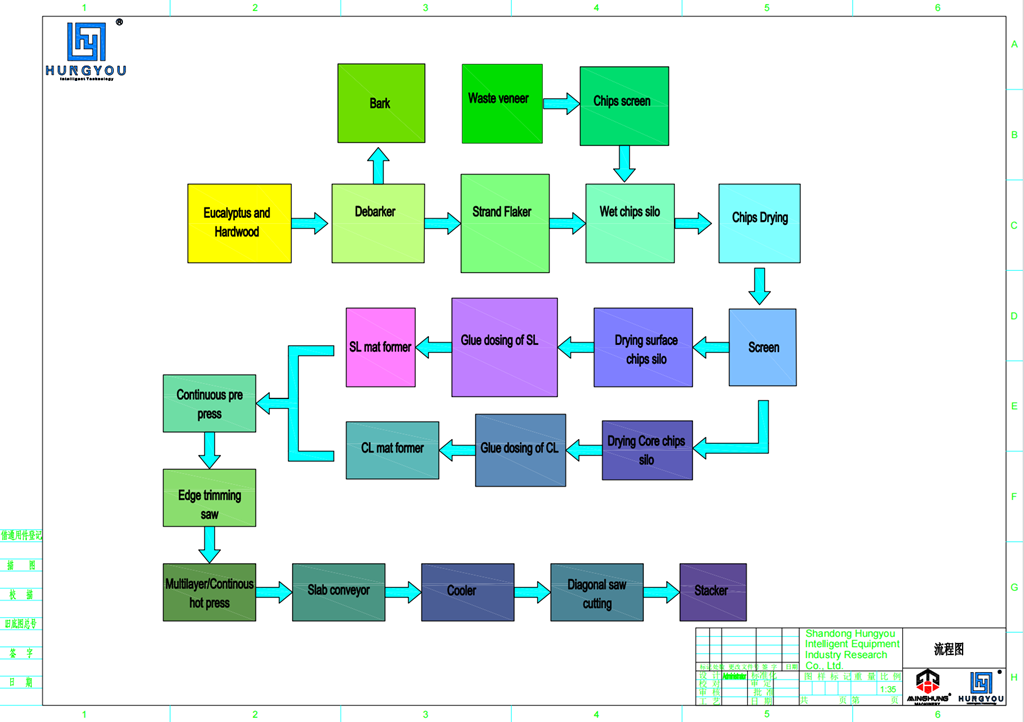

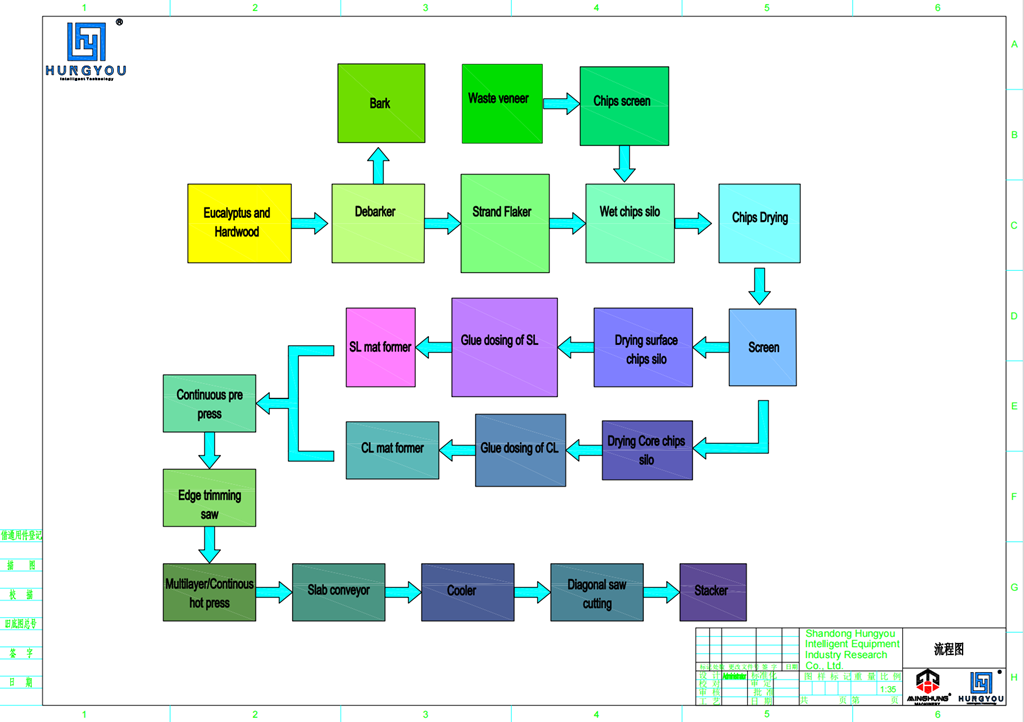

1. Persiapan Bahan Baku: Jalur produksi biasanya menggunakan hutan yang tumbuh cepat seperti pinus. Log diproses menjadi chip oleh chipper drum dan kemudian dipanggang ke untaian dimensi spesifik (biasanya panjang 40-120mm, lebar 5-20mm, tebal 0,3-0,7mm) oleh seorang pengubah. Langkah ini memastikan morfologi untai, meletakkan fondasi untuk kekuatan tinggi dewan.

2. Pengeringan dan Pemadaman Lem: Kadar air dari untaian kering harus dikontrol secara tepat hingga sekitar 2% -4%. Blending lem adalah langkah inti untuk mencapai sertifikasi karbohidrat. Untuk memastikan emisi formaldehyde yang sangat rendah, jalur produksi harus menggunakan perekat bebas formaldehida seperti perekat MDI (Diphenylmethane Diisocyanate). Blender cincin canggih memastikan perekat MDI secara seragam melapisi permukaan untai.

3. Pembentukan berorientasi dan penekanan panas: Ini adalah langkah kunci yang mencerminkan karakteristik struktural 'berorientasi ' dari OSB. Untaian yang direkatkan diletakkan oleh mantan yang berorientasi, dengan untaian permukaan yang selaras secara longitudinal di sepanjang panjang panel dan untaian inti yang disejajarkan secara melintang atau secara acak, membentuk struktur berorientasi tiga lapis. Struktur ini mengatur ulang biji -bijian kayu, memberikan stabilitas dimensi tinggi panel dan kekuatan lentur. Penekanan panas sering menggunakan tekan datar kontinu untuk membentuk tikar di bawah suhu dan tekanan tinggi. Untuk ketebalan 18mm, parameter penekanan (suhu, tekanan, waktu) harus dikontrol secara tepat untuk memastikan kepadatan yang seragam dan stabilitas struktural.

4. Kontrol finishing dan kualitas: Panel yang ditekan mengalami pendinginan, pemangkasan, dan pengamplasan untuk memastikan dimensi yang tepat dan permukaan yang halus. Langkah kontrol kualitas akhir sangat penting. Produk harus lulus tes ketat untuk memastikan emisi formaldehida mereka memenuhi standar karbohidrat ketat fase 2 (misalnya, <0,09ppm) sebelum dapat dikemas dan dikirim.

Berkat kinerja lingkungan yang sangat baik (karena perekat MDI) dan sifat fisik yang kokoh (karena struktur yang berorientasi), papan OSB 18mm bersertifikat karbohidrat memiliki berbagai aplikasi.

Sektor aplikasi | Kasus penggunaan khusus | Keuntungan Inti |

Struktur bangunan | Panel dinding, panel lantai, panel atap di bangunan bingkai kayu; Bekisting konkret | Kekuatan tinggi, kapasitas penahan beban yang baik, stabilitas dimensi |

Dekorasi & Perabotan Interior | Lemari dapur/kamar mandi, partisi, dinding fitur; Bingkai furnitur, lemari penyimpanan besar | Ketahanan kelembaban yang sangat baik, kapasitas penahan kuku yang kuat, mudah dikerjakan (gergaji, kuku, veneer), aman lingkungan |

Kemasan & Transportasi | Kasing pengemasan ekspor (sering dibebaskan dari inspeksi), palet, peti besar | Resistensi dampak, resistensi kelembaban, dikecualikan dari perawatan karantina |

Bidang lainnya | Sistem Pameran, rak gudang | Hemat biaya, mudah disesuaikan dan diproses |

Ringkasan Keuntungan Inti

Singkatnya, jalur produksi OSB 18mm bersertifikasi karbohidrat tidak hanya memastikan sifat fisik yang luar biasa dari produk tetapi juga menjamin kualitas lingkungannya yang sangat baik melalui kontrol yang ketat terhadap bahan baku (seperti perekat MDI) dan proses. Ini menjadikan produk akhir pilihan ideal untuk aplikasi yang menuntut standar lingkungan dan kekuatan yang tinggi.

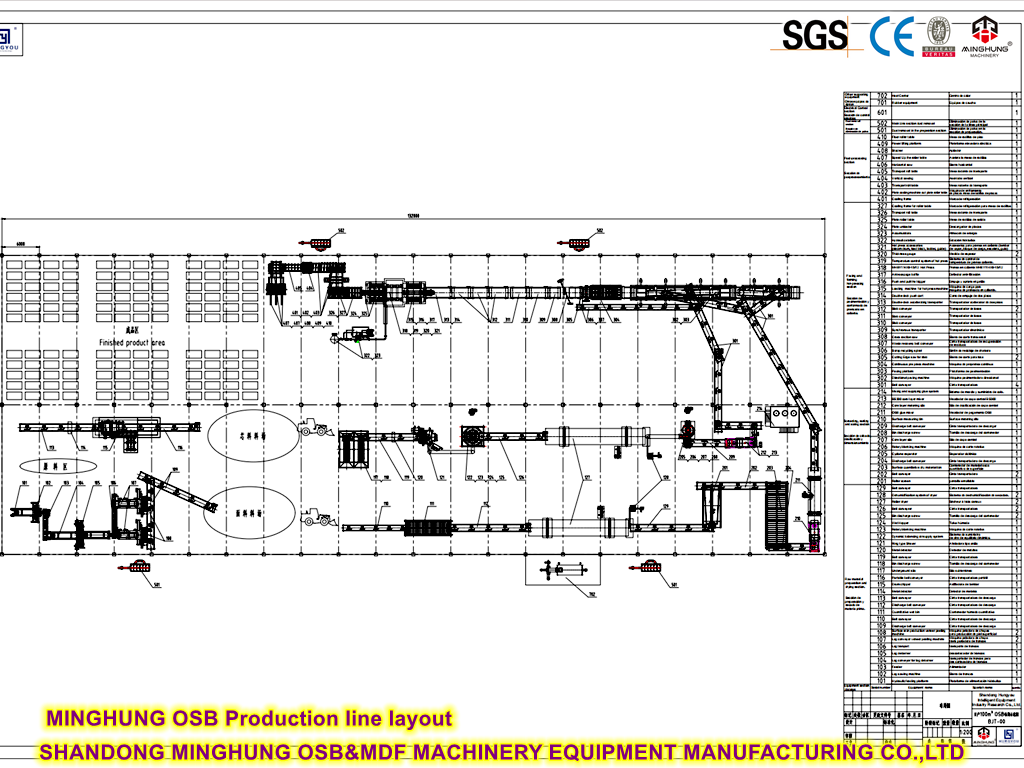

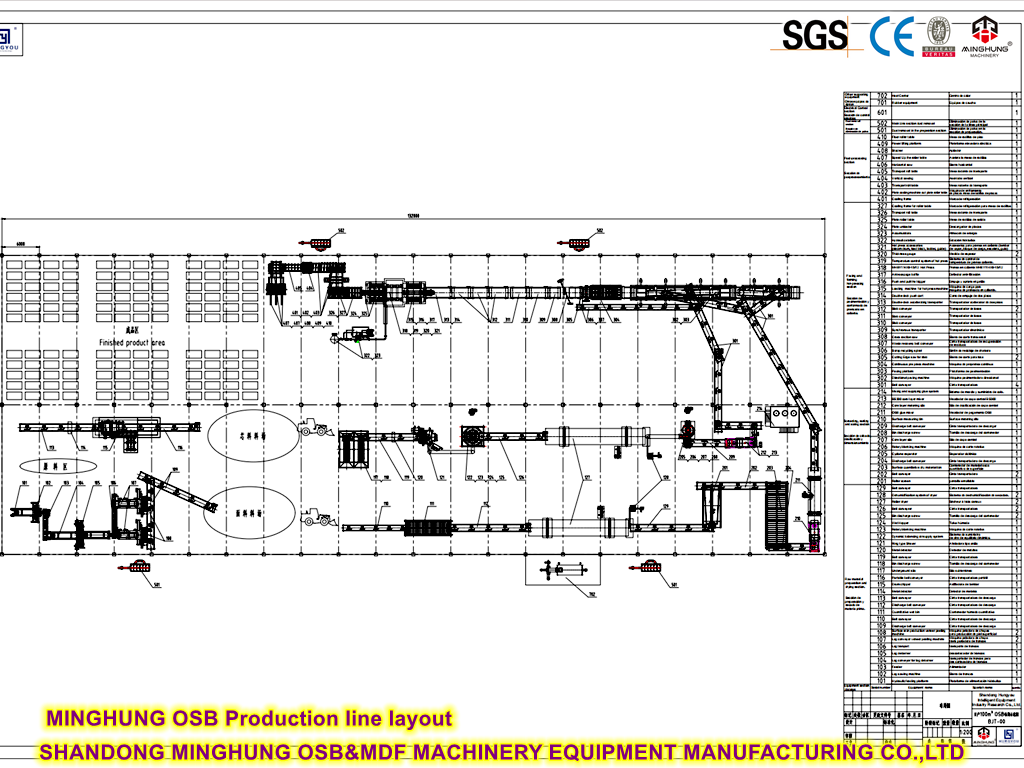

Klaim tata letak garis OSB gratis Anda! Dapatkan desain tanaman ujung ke ujung dari persiapan untai hingga pengamplasan. Menerima rencana pabrik 3D dalam waktu 30 hari.

Kontak kami:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

Email: osbmdfmachinery@gmail.com