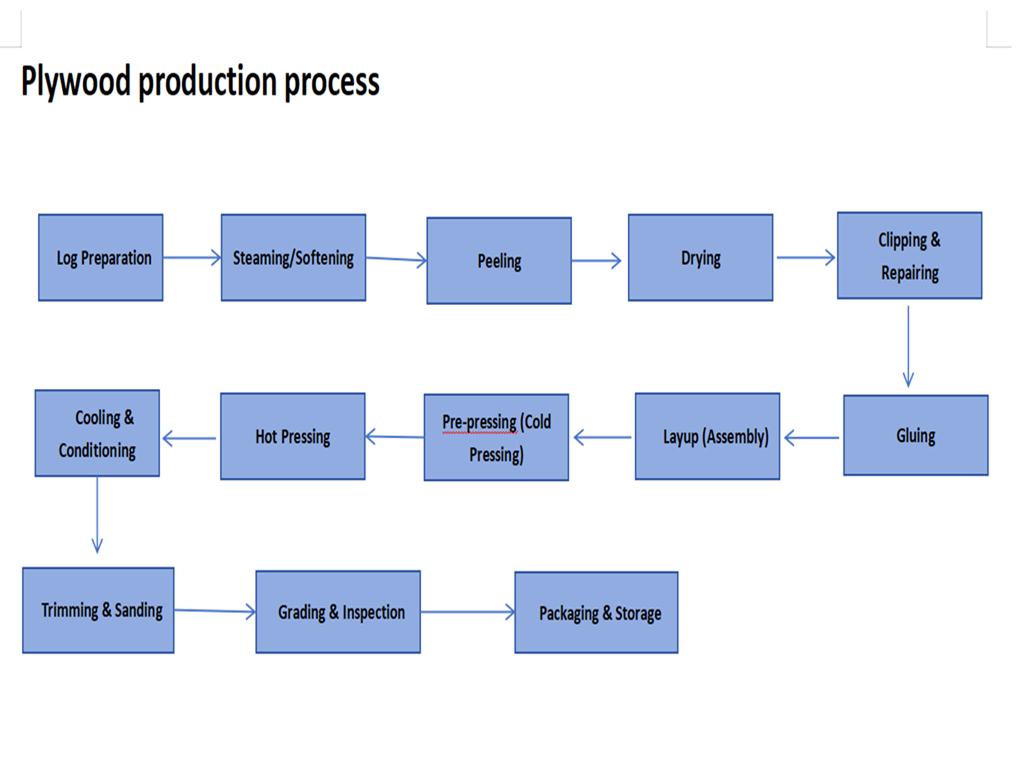

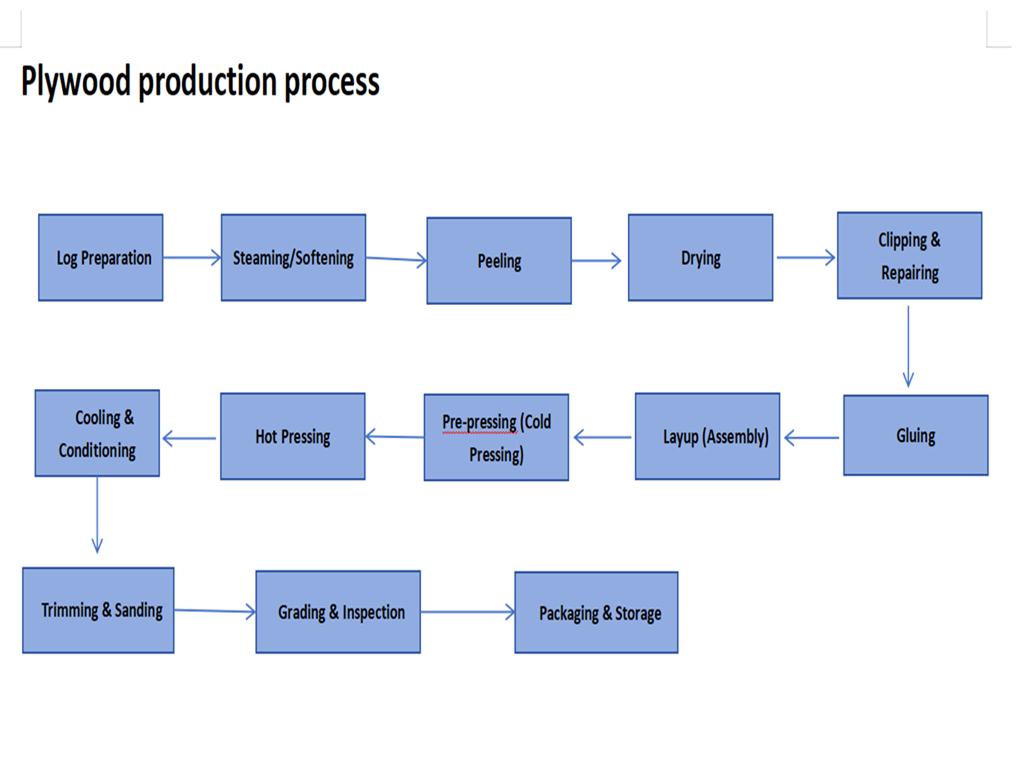

Jalur produksi mengikuti proses pembuatan kayu lapis standar, yang terdiri dari bagian inti berikut:

1. Bagian penanganan log:

Cross-Cutting: Gergaji bundar besar digunakan untuk memotong log menjadi segmen dengan panjang yang dibutuhkan.

Debarking: Debarker mekanis digunakan untuk menghilangkan kulit kayu, mempersiapkan segmen log untuk mengelupas.

2. Bagian Peeling and Drying:

Peeling: Peralatan inti adalah mesin bubut yang tak berkedip, yang mengupas segmen log menjadi pita veneer kontinu.

Kliping: Pita veneer dipotong ke dalam lembaran yang rapi sesuai dengan dimensi yang telah ditentukan.

Pengeringan: Pengering sabuk jala multi-lapisan atau pengering rol digunakan untuk secara efisien mengeringkan lapisan basah, mengurangi kadar airnya ke kisaran yang sesuai 8%-12%.

3. Bagian Gluing and Layup:

Gluing: Penyebar lem ganda digunakan untuk secara merata menerapkan perekat resin formaldehida atau fenol-formaldehida pada lembaran veneer.

Layup: Tenaga kerja manual atau jalur perakitan sederhana digunakan untuk menumpuk lembaran veneer yang direkatkan dan tidak terikat dengan biji -bijian mereka tegak lurus satu sama lain, membentuk tikar panel.

4. Bagian Penekanan Dingin dan Panas:

Pra-Presing: Sebelum menekan panas, pers dingin digunakan untuk memberikan tekanan awal ke tikar panel, memberikan bentuk awal untuk transportasi yang lebih mudah dan memuat ke dalam pers panas.

Hot Pressing: Ini adalah proses inti dari jalur produksi. Pers panas multi-pembukaan, dipanaskan secara elektrik atau dengan minyak termal, digunakan. Di bawah suhu, tekanan, dan waktu yang dikendalikan dengan tepat, perekat disembuhkan, mengikat veneer ke kayu lapis.

5. Bagian Finishing:

Pendinginan dan Curing: Panel yang ditekan dibiarkan dingin secara alami atau didinginkan dengan gaya, diikuti oleh periode istirahat untuk melepaskan tekanan internal dan menstabilkan bentuk panel.

Pemangkasan: Gergaji silang dan pemangkasan tepi digunakan untuk memotong panel bermata kasar menjadi ukuran standar.

Pengamplasan: Sander sabuk lebar digunakan untuk mengampelas permukaan panel, memastikan ketebalan yang seragam dan sentuhan akhir yang halus dan rata.