Peralatan yang diperlukan untuk jalur produksi kayu lapis lebar 1830mm

Jalur produksi kayu lapis lebar 1830mm lengkap mencakup satu set peralatan lengkap dari pemrosesan log hingga kemasan produk jadi. Di bawah ini adalah pengantar terperinci untuk peralatan produksi inti.

| Bagian 1: Bagian Pemrosesan Bahan Baku & Persiapan Veneer |

1. Log Cutting Saw

Digunakan untuk memotong log yang dibeli dengan panjang yang diperlukan (biasanya 1300mm, 1550mm, 1850mm, dll.), Menghapus bagian tidak teratur untuk menyiapkannya untuk mengelupas berikutnya.

2. Log mesin debarking

Menghapus kulit luar dari log melalui cara mekanis. Kayu bersih melindungi bilah yang mengelupas, meningkatkan kualitas veneer, dan mengurangi keausan abrasif dari kotoran selama pengamplasan.

3. Log mengukus kolam/tangki

Subjek bagian log yang dipotong untuk perlakuan hidro-termal (mengukus) untuk melembutkan serat kayu. Log kukus lebih mudah dikupas, menghasilkan lapisan kontinu dengan permukaan yang lebih halus dan lebih sedikit kerusakan.

4. Veneer mengupas mesin bubut

Salah satu mesin inti dari jalur produksi. Ini memegang bagian log yang dikukus dan lunak dan memutarnya dengan kecepatan tinggi sementara bilah yang tajam mengupasnya menjadi strip veneer terus menerus dengan ketebalan yang seragam. Ketepatannya secara langsung menentukan ketebalan dan kualitas veneer.

5. Veneer Clipper

Memotong pita veneer terkelupas kontinu ke dimensi yang ditentukan (lebar dan panjang) dan secara bersamaan mengklip bagian yang rusak.

| Bagian 2: Bagian Pengeringan & Pemrosesan Veneer |

6. Mesin pengeringan veneer

Mengeringkan lapisan basah untuk mengurangi kadar airnya ke kisaran optimal 8%-12%. Jenis umum termasuk pengering rol dan pengering sabuk jala. Veneer kering kurang rentan terhadap jamur, memiliki penyusutan yang stabil, dan mencapai kekuatan ikatan yang lebih tinggi.

7. Mesin splicing veneer

Bergabung dengan lembar veneer kecil yang dikeringkan ke dalam lembaran ukuran penuh yang besar (untuk lapisan inti dan wajah) menggunakan benang lem (pita) atau sambungan syal tumpang tindih. Termasuk jahitan splicers dan splicers jahitan (pangkuan).

8. Mesin Patching Veneer

Digunakan untuk memperbaiki cacat seperti pemisahan dan lubang cacing di veneer. Biasanya, bagian yang rusak dihapus dan tambalan dimasukkan, meningkatkan tingkat veneer dan tingkat pemanfaatan.

| Bagian 3: Bagian Penyebaran & Lay-Up Lem |

9. Pemain lem

Menerapkan perekat (misalnya, urea-formaldehyde uf, phenol-formaldehyde pf) secara merata ke permukaan lembaran veneer. Komponen inti adalah roller lem; Ketepatannya menentukan keseragaman aplikasi lem, secara langsung mempengaruhi kekuatan ikatan kayu lapis.

10. Garis lay-up / pra-press

Tumpukan inti yang direkatkan dan beberapa lapisan veneer ditumpuk secara manual atau otomatis ke dalam tikar sesuai dengan struktur simetris (misalnya, wajah-inti-back). Pra-press kemudian memberikan tekanan dingin ke tikar yang dirakit, memberikan kekuatan ikatan awal untuk lebih mudah menangani dan memberi makan ke dalam pers panas, mencegah runtuhnya tikar.

| Bagian 4: Bagian Hot Presing & Finishing |

11. Hot Press

Peralatan paling kritis di jalur produksi. Ini menerapkan suhu tinggi dan tekanan tinggi ke matras, menyembuhkan perekat dengan cepat dan mengikat beberapa lapisan veneer dengan kuat bersama -sama untuk membentuk kayu lapis. Untuk garis lebar 1830mm, ukuran hot platen biasanya lebih besar dari 1830mm x 915mm (misalnya, 2500mm x 1300mm atau lebih).

12. Rak Pendingin

Dinginkan kayu lapis panas yang muncul dari pers, baik secara alami maupun dengan udara paksa. Hal ini memungkinkan suhu menurun secara seragam, melepaskan tekanan internal untuk mencegah warping dan menstabilkan dimensi papan.

13. Gergaji Ganda Gergaji

Memotong tepi yang tidak teratur dari lembaran kayu lapis yang dingin dan bermata kasar, memotongnya menjadi ukuran standar (misalnya, 1830mm x 915mm).

14. Mesin pengamplasan

Pasir permukaan kayu lapis untuk menghilangkan variasi ketebalan, lapisan pra-semburan, dan cacat kecil. Ini mencapai ketebalan dan kehalusan yang dibutuhkan, memberikan permukaan halus untuk proses finishing berikutnya seperti laminasi atau lukisan.

| Bagian 5: Sistem Auxiliary & Kontrol |

15. Sistem Pencampuran Lem

Secara otomatis mempersiapkan dan memasok perekat, melibatkan pengukuran dan pencampuran resin, pengisi, pengerasan, dll.

16. Sistem Penghapusan Debu

Mengumpulkan keripik kayu dan debu yang dihasilkan selama proses produksi (terutama selama pemotongan dan pengamplasan), mempertahankan lingkungan bengkel yang bersih dan memenuhi standar lingkungan.

17. Sistem Kontrol Otomatis

Menggunakan PLC (pengontrol logika yang dapat diprogram) dan HMIS (antarmuka manusia-mesin) untuk kontrol terpusat dan pemantauan jalur produksi, memungkinkan operasi otomatis dan kontinu untuk meningkatkan efisiensi dan memastikan kualitas yang konsisten.

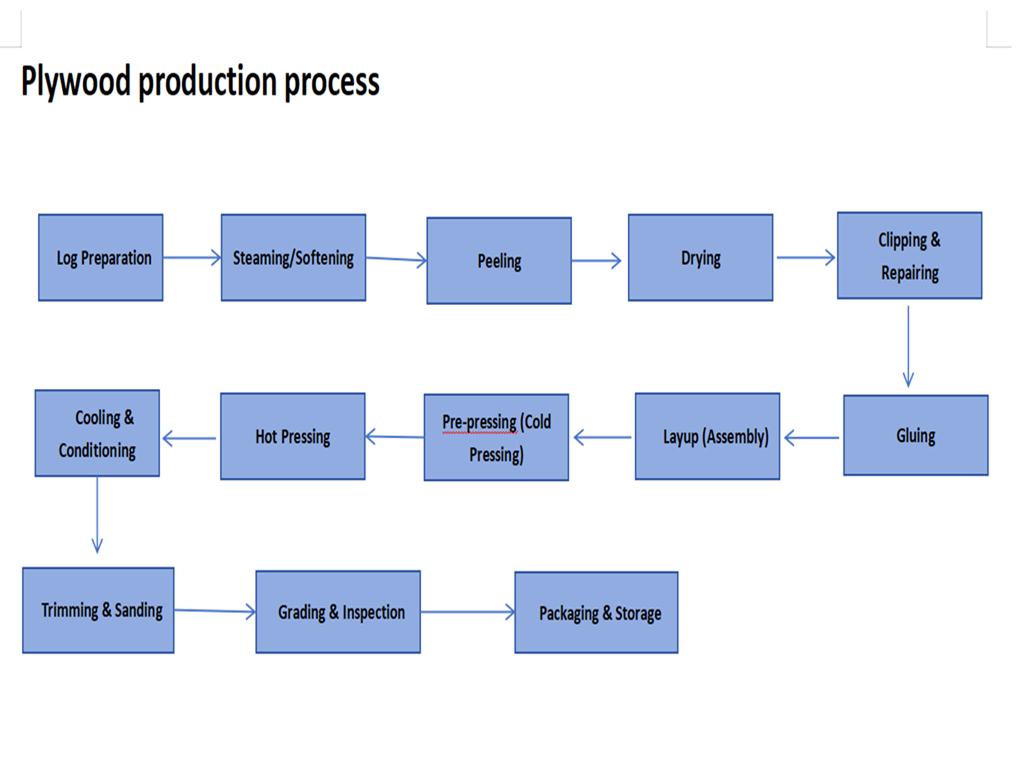

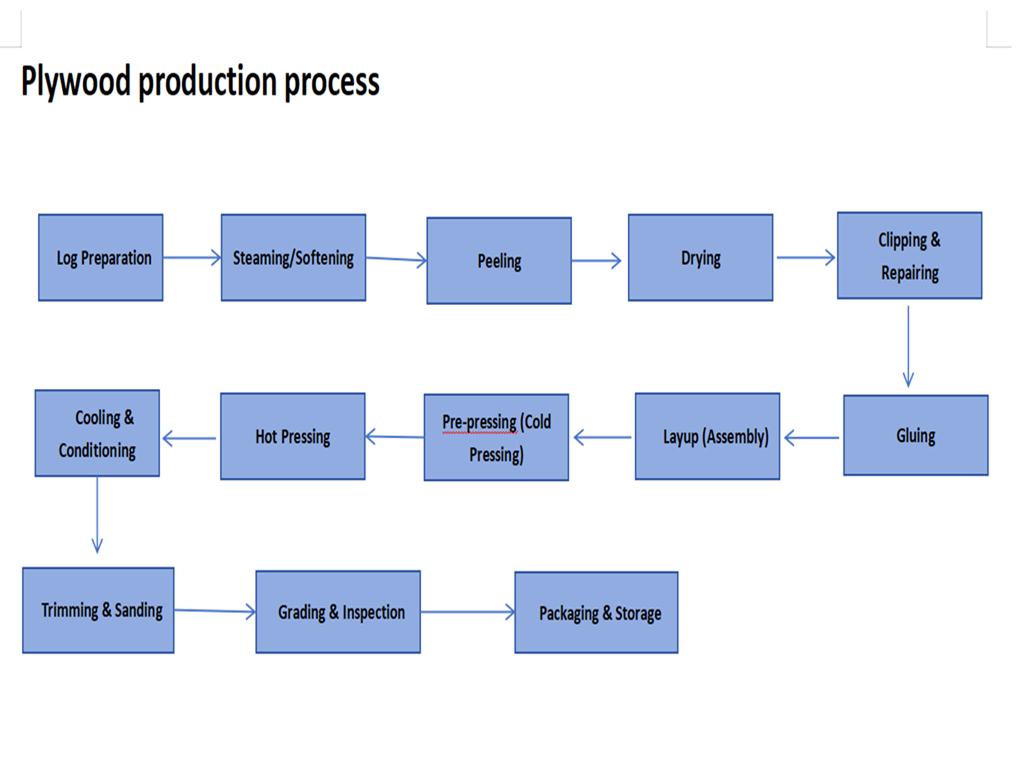

Proses pembuatan kayu lapis

Proses manufaktur kayu lapis yang lengkap dapat secara luas dibagi menjadi enam tahap inti: pemrosesan bahan baku, persiapan veneer, pengeringan veneer, perekatan & lay-up, penekanan panas, dan finishing.

| Tahap 1: Pemrosesan Bahan Baku |

1. Pemotongan log

Log yang dibeli dipotong ke panjang target (misalnya, 1300mm, 1550mm, 1850mm) menggunakan gergaji silang berdasarkan ukuran produk akhir yang diinginkan.

2. Debarking

Kulit kayu luar dari kayu dilepas menggunakan mesin debarking untuk mencegah kulit menggerakkan bilah peralatan dan mempengaruhi kualitas veneer.

3. Mengukus

Bagian log potong (blok) ditempatkan di kolam air panas atau tong mengukus untuk perlakuan panas. Ini melembutkan serat kayu, memungkinkan log untuk dikupas menjadi veneer yang terus menerus dan halus dengan kerusakan minimal pada langkah berikutnya.

| Tahap 2: Persiapan Veneer |

4. Pupuk / Pemburu Bintik

Ini adalah proses yang kritis. Blok log yang melunak dipasang pada mesin bubut dan diputar dengan kecepatan tinggi terhadap pisau yang tajam, yang mengupasnya menjadi lembaran veneer yang terus menerus. Kontrol yang tepat memungkinkan veneer dengan ketebalan yang berbeda (misalnya, 1.2mm-4.5mm) diproduksi.

5. Kliping

Pita veneer kontinu dipotong untuk preset lebar dan panjang. Bagian yang rusak (misalnya, dengan simpul atau pemisahan) diidentifikasi secara manual atau otomatis.

| Tahap 3: Pengeringan & Pemrosesan Veneer |

6. pengeringan

Veneer yang baru dikupas memiliki kadar air yang sangat tinggi (sekitar 30%-60%) dan harus dikeringkan. Biasanya, pengering sabuk roller atau jala digunakan untuk mengurangi kadar air ke kisaran optimal 8%-12%. Veneer kering kurang rentan terhadap jamur, memiliki penyusutan yang stabil, dan mencapai kekuatan ikatan yang lebih tinggi.

7. Penilaian, Penambalan & Penyambungan

Grading: Lembar veneer diurutkan berdasarkan spesies kayu, warna, dan jumlah cacat. Veneer berkualitas tinggi digunakan untuk lapisan wajah dan belakang, sementara nilai yang lebih rendah digunakan untuk inti.

Penambalan: Cacat kecil (misalnya, lubang cacing kecil, pemisahan) diperbaiki menggunakan mesin penambalan untuk meningkatkan hasil.

Splicing: Lembar veneer yang lebih kecil bergabung dalam lembaran ukuran penuh menggunakan splicers (misalnya, jahitan benang atau sambungan syal) untuk digunakan sebagai lapisan inti atau belakang.

| Tahap 4: perekatan & lay-up |

8. Lem menyebar

Perekat (misalnya, urea-formaldehyde uf, fenol-formaldehida PF, melamin Mel) diaplikasikan secara merata ke kedua sisi lapisan veneer inti (atau semua lapisan yang membutuhkan lem) menggunakan penyebar lem. Jumlah lem yang diterapkan harus dikontrol secara tepat.

9. lay-up & pra-presing

Lay-up: Tumpukan inti yang direkatkan dan veneer wajah/punggung yang tidak terikat dirakit secara manual atau otomatis menjadi 'mat ' dengan struktur simetris (misalnya, face-core-back, atau lebih banyak lapisan). Arah butir lapisan yang berdekatan tegak lurus.

Pra-penekan: Tikus yang dirakit ditekan dingin untuk memberikan kekuatan ikatan awal, membuatnya lebih mudah untuk ditangani dan dimuat ke dalam pers panas tanpa runtuh.

| Tahap 5: Penekanan Panas |

10. Penekanan panas

Ini adalah proses paling kritis di seluruh jalur produksi. MAT dimasukkan ke dalam pers panas multi-pembukaan di mana ia mengalami suhu tinggi (misalnya, 140-200 ° C) dan tekanan tinggi (misalnya, 100-200 kg/cm²) untuk waktu yang ditentukan.

Panas menyembuhkan perekat dengan cepat, dan tekanan mengikat lapisan lapisan dengan kuat menjadi panel kayu lapis yang kuat. Tekanan, suhu, dan waktu harus diatur secara tepat sesuai dengan jenis perekat dan ketebalan panel.

11. Pendinginan

Panel yang keluar dari pers panas sangat panas. Mereka ditempatkan di rak pendingin untuk pendinginan alami atau paksa untuk melepaskan tekanan internal, menstabilkan dimensi, dan mencegah warping.

| Tahap 6: Finishing |

12. Pemangkasan

Tepi yang tidak teratur dan ditekan pada keempat sisi panel yang didinginkan digergaji oleh gergaji edging ganda untuk membuat panel standar, dimensi kuadrat.

13. Pengamplasan

Permukaan atas dan bawah panel diampelas oleh sander sabuk lebar. Proses ini menghilangkan variasi ketebalan, lapisan permukaan pra-penyembuhan, dan ketidaksempurnaan minor, mencapai toleransi dan kehalusan ketebalan yang diperlukan.

14. Penilaian & Inspeksi

Panel jadi diperiksa dan dinilai menurut standar nasional (misalnya, GB/T 9846) atau internasional berdasarkan cacat penampilan (misalnya, lubang, pemisahan, kegagalan lem), ke nilai -nilai seperti premium, kelas satu, dan memenuhi syarat.

15. Kemasan & Penyimpanan

Panel dengan nilai dan spesifikasi yang sama dibundel, diberi label dengan informasi seperti ukuran, kelas, kelas emisi formaldehida (misalnya, E0, E1), dan tanggal produksi, dan kemudian dipindahkan ke penyimpanan atau disiapkan untuk pengiriman.

Lebar 1830mm 'adalah istilah spesifikasi kritis dalam industri manufaktur kayu lapis, secara khusus merujuk pada lebar standar lembaran kayu lapis yang diproduksi oleh jalur produksi adalah 1830 milimeter. Dimensi ini tidak sewenang -wenang tetapi didasarkan pada standar panel yang diakui secara internasional dan dioptimalkan untuk efisiensi produksi.

| 1. Dimensi dan korelasi inti |

Lebar: 1830 milimeter (mm)

Panjang yang sesuai: biasanya dipasangkan dengan panjang 915 milimeter (mm).

Spesifikasi Standar: Oleh karena itu, lembaran kayu lapis jadi ukuran penuh biasanya 1830mm (lebar) x 915mm (panjang).

Ekuivalen Imperial: Ukuran ini sangat sesuai dengan pengukuran kekaisaran 6 kaki x 3 kaki (1 kaki ≈ 305mm, 6x305 = 1830, 3x305 = 915). Ini membuat spesifikasi ini sangat populer dan umum dalam perdagangan internasional, terutama di pasar menggunakan unit kekaisaran (misalnya, Amerika Utara, Inggris).

| 2. Mengapa lebar 1830mm penting? |

Standardisasi & Universalitas: Dimensi 6x3 kaki adalah salah satu ukuran standar lama dalam konstruksi, furnitur, dan industri pengemasan secara global. Peralatan, cetakan, dan desain dibangun di sekitar spesifikasi ini. Jalur produksi 1830mm secara langsung memenuhi permintaan pasar yang signifikan ini.

Pemanfaatan Bahan Tinggi: Pita veneer kontinu dikupas oleh mesin bubut modern memiliki lebar tetap. Merancang jalur produksi untuk lebar 1830mm memaksimalkan penggunaan diameter pengupas log, meminimalkan pemotongan limbah, dan secara signifikan meningkatkan hasil dan efisiensi ekonomi.

Kompatibilitas aplikasi hilir:

Konstruksi Bekor Bekti: Ukuran ini sangat cocok untuk dimensi bekisting dalam konstruksi, memfasilitasi pemasangan dan perakitan yang mudah.

Pabrikan Furnitur: Dimensi banyak komponen furnitur panel adalah divisi integer dengan ukuran ini, secara efektif mengurangi limbah pemotongan.

Kasing Pengemasan: Ukuran standar untuk kasus pengemasan besar dan palet sering dirancang berdasarkan spesifikasi ini.

Foundation for Production Lain Automation: Lebar kerja dari seluruh mesin lini produksi - seperti mesin pemotongan panas, sander, dan trimming edge - dirancang sekitar 1830mm (atau lebih besar, untuk memungkinkan margin), memungkinkan produksi otomatis dari log ke produk jadi.

| 3. Perbandingan dengan lebar yang lebih besar (misalnya, 2440mm / 8 kaki) |

1830mm (6 kaki): mewakili spesifikasi klasik dan ekonomis. Investasi peralatan relatif lebih rendah, persyaratan untuk diameter log kurang ketat, membuatnya ideal untuk produksi skala menengah dan produsen yang menargetkan pasar tertentu.

2440mm (8 kaki): mewakili spesifikasi produksi utama dan skala besar (sering dipasangkan dengan panjang 1220mm, yaitu, 4 kaki). Ini adalah ukuran mainstream absolut di pasar panel global (terutama untuk stok inti dalam furnitur dan dekorasi), tetapi membutuhkan peralatan yang lebih besar, diameter log yang lebih besar, dan investasi modal yang lebih tinggi.

Lebar 1830mm mewakili standar jalur produksi yang matang, efisien, dan ditargetkan dengan baik. Ini justru melayani pasar internasional untuk ukuran standar 6x3 kaki, mencolok keseimbangan optimal antara biaya investasi, pemanfaatan bahan baku, dan permintaan pasar.