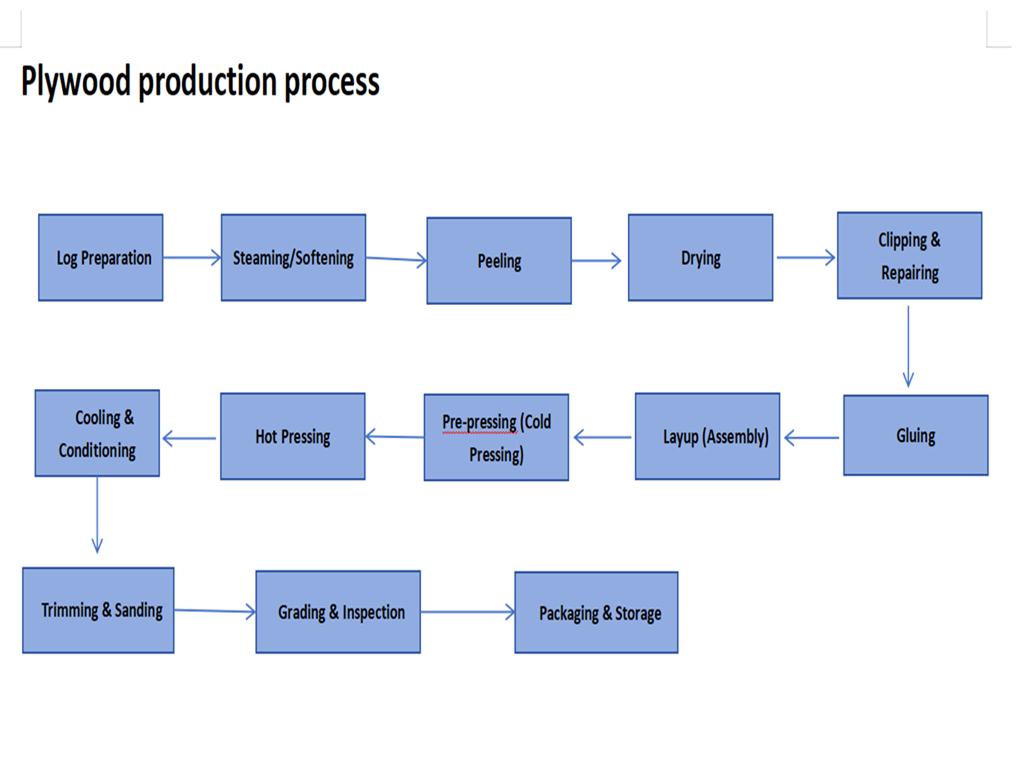

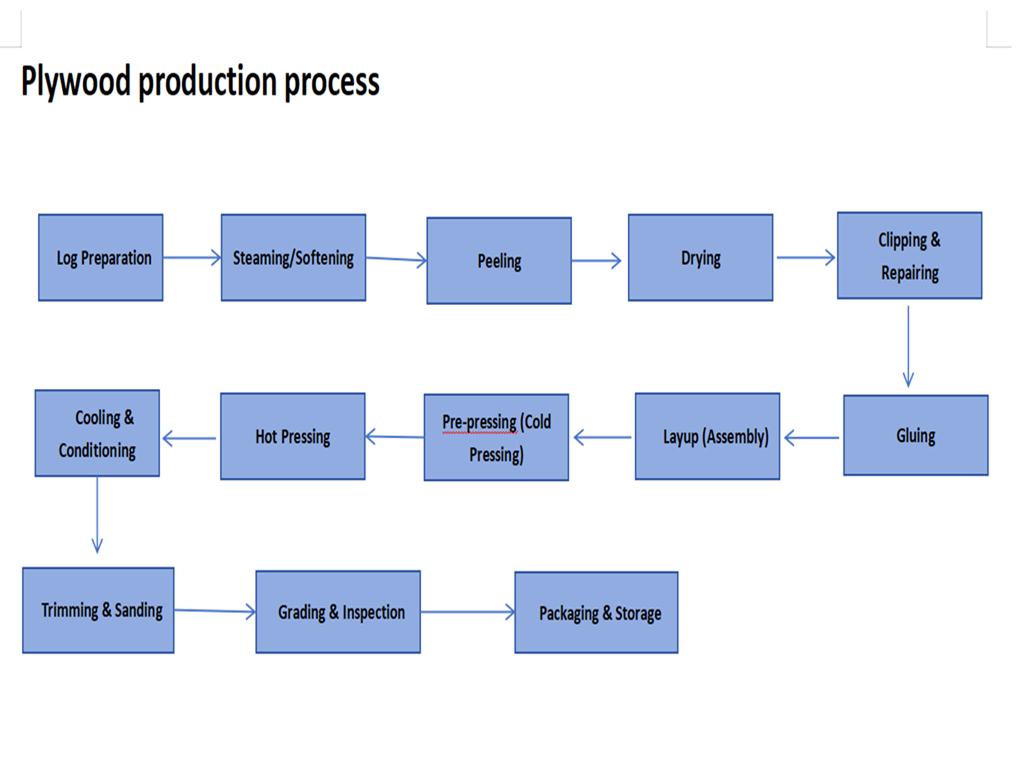

| Fase 1: Bagian Penanganan Log |

Bagian ini bertujuan untuk memproses log mentah menjadi blok yang cocok untuk dikupas.

1. Log Debarker: Menghapus kulit kayu, biasanya menggunakan debarker cincin yang efisien.

2. Log Cross-Cut Saw: Memotong log panjang menjadi blok panjang tetap sesuai dengan persyaratan proses (misalnya, kelipatan 4 atau 8 kaki).

3. Log/Blok Sistem Pengangkutan: Termasuk rol, konveyor rantai, dll., Menghubungkan berbagai peralatan untuk mencapai aliran otomatis.

Log Debarker

Log Cross-Cut Saw

| Fase 2: Bagian Persiapan Veneer |

Ini adalah inti 'persiapan bahan baku ' tautan dari jalur produksi.

1. Log PPN / Pond Water Pond: Melembutkan blok log untuk memfasilitasi pengelupasan berkualitas tinggi.

2. Veneer Lathe / Peeler: Blok log kulit menjadi pita veneer kontinu; Ketepatannya menentukan kualitas veneer.

3. Veneer Clipper: Memotong pita veneer kontinu ke dalam lembaran veneer dengan lebar dan panjang yang diperlukan, dan dapat dihubungkan ke kamera CCD untuk pengenalan dan pemotongan cacat otomatis.

4. Pengering Veneer: Biasanya pengering rol skala besar yang mengurangi kadar air lapisan basah menjadi 8%-12%.

5. Veneer Stacking & Grading Station: Veneer kering secara otomatis ditumpuk dan dinilai (A, B, C nilai) secara manual atau oleh sistem penglihatan mesin untuk membedakan veneer wajah, punggung, dan inti.

Bubut veneer

Pengering veneer

Veneer Stacking

| Fase 3: Bagian Gluing & Layup |

Ini adalah kunci untuk mencapai otomatisasi penuh dan secara langsung menentukan efisiensi lini produksi.

1. Penyebar lem otomatis: Menerapkan perekat secara merata pada kedua sisi veneer inti.

2. Garis layup otomatis: Ini adalah peralatan berteknologi tinggi yang penting untuk saluran 26 pembukaan, biasanya termasuk:

Face/Back Veneer Feeder: Secara otomatis memilih dan menempatkan veneer wajah dan punggung tingkat A.

Core Veneer Feeder: Secara otomatis menempatkan inti veneer inti yang dilapisi lapisan demi lapis.

Layup Robot/Stasiun Layup Otomatis: Tepatnya merakit wajah, inti, dan veneer belakang ke dalam tikar sesuai dengan jumlah lapisan set dan arah butir.

Pra-Press: Berikan tekanan dingin pada tikar yang dirakit, memberi mereka bentuk awal untuk penanganan pemuat yang lebih mudah dan mengurangi waktu penekanan panas.

Lem ganda

Pra-press

| Fase 4: Bagian Penekanan Panas |

Ini adalah inti absolut dari seluruh lini produksi. Pers panas 26 pembukaan adalah peralatan bernilai tertinggi.

1. 26 Membuka Press Panas Cepat:

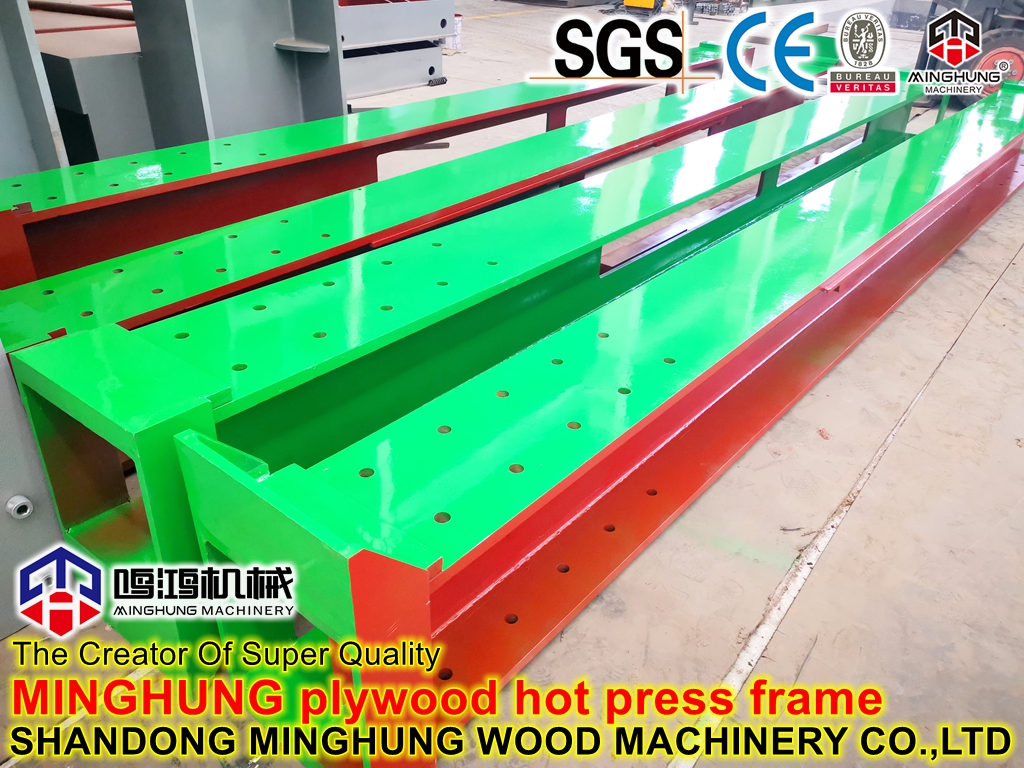

Struktur: Rangka baja masif, 26 tekan platens, digerakkan oleh silinder hidrolik besar.

'Rapid ' perwujudan: menggunakan sistem hidrolik aliran tinggi untuk penutupan dan pembukaan cepat; menggunakan sistem pemanasan oli termal untuk menyediakan sumber panas yang stabil dan efisien dengan kenaikan suhu yang cepat; Sistem penutupan simultan canggih memastikan tekanan pada semua lapisan mat, selanjutnya memperpendek siklus.

Kontrol Cerdas: PLC secara tepat mengontrol suhu, tekanan, dan kurva waktu untuk setiap pelat.

2. Sistem pemuatan & pembongkaran otomatis:

Loader: Tepatnya memberi makan tikar pra-ditekan ke setiap pembukaan hot press 26-pembukaan.

Uploader: Secara otomatis menghapus panel yang sudah jadi dari setiap bukaan setelah penekanan panas selesai.

Ini adalah peralatan yang diperlukan untuk mencapai produksi yang berkelanjutan dan efisien dan sangat penting untuk mencocokkan 26-pembukaan Hot Press.

26 Membuka Press Panas Cepat

Sistem Pemuatan Otomatis

| Fase 5: Bagian Finishing |

Memproses panel kasar setelah menekan panas menjadi produk jadi.

1. Rak Pendingin: Memungkinkan panel suhu tinggi mendingin secara alami, melepaskan stres dan mencegah deformasi.

2. Gergaji Pemangkasan Double-End: Gergaji tepi tidak teratur ke dimensi standar (misalnya, 4'x8 ').

3. Kalibrasi Sander: Pasir permukaan panel untuk memastikan ketebalan yang seragam dan hasil akhir yang halus.

4. Peralatan Penumpukan & Kemasan: Tumpukan, Hitungan, dan Paket Produk Selesai Secara Otomatis.

Pemangkasan ganda gergaji

Kalibrasi Sander

| Fase 6: Sistem tambahan |

Sistem pendukung yang memastikan operasi seluruh lini yang efisien dan ramah lingkungan.

1. Lem Dapur & Sistem Pasokan: Secara otomatis mempersiapkan, memadukan, dan memasok perekat.

2. Pusat Energi Termal: Menyediakan sumber panas (oli termal/uap) untuk pengering dan hot press; Ini adalah inti dari konsumsi energi.

3. Sistem Pengumpulan Debu: Mengumpulkan debu kayu di berbagai titik pembuatan debu (penggergajian, pengamplasan) di seluruh garis untuk memastikan perlindungan lingkungan.

4. Sistem Kontrol Listrik Pusat: Berdasarkan PLC industri dan layar sentuh, ia memantau dan mengoordinasikan seluruh jalur produksi, bertindak sebagai 'otak ' dari operasi.

Karakteristik lini produksi ini adalah skala besar, otomatisasi, dan efisiensi tinggi. Pers panas 26 pembukaan dan sistem pemuatan/pembongkaran otomatis yang cocok adalah investasi paling signifikan, meningkatkan kapasitas produksi ke tingkat yang tidak dapat dicapai oleh lini skala kecil tradisional. Semua peralatan bekerja dalam koordinasi untuk membentuk pabrik kayu lapis modern yang berkelanjutan dan ramping.

Fase 1: Penanganan log

1. Debarking: Kulit kayu dihapus dari log menggunakan debarker. Bark memiliki terlalu banyak kotoran dan tidak dapat digunakan.

2. Cross-Cutting: Log panjang digergaji ke blok panjang spesifik (misalnya, 2,6m atau 5,2m untuk panjang panel 4ft atau 8ft) berdasarkan ukuran produk target dan persyaratan bubut.

3. Rendam/Mengukus: Blok log ditempatkan di tong air panas atau ruang uap untuk melembutkannya. Langkah penting ini melembutkan lignin, yang memungkinkan blok dikupas tanpa pecah, menghasilkan veneer berkualitas tinggi, halus, dan berkualitas tinggi.

Fase 2: Produksi Veneer

4. Peeling: Proses inti. Blok lunak dipasang pada mesin bubut putar. Saat berputar pada kecepatan tinggi terhadap pisau panjang yang tetap, ia dikupas menjadi pita veneer terus menerus. Ketebalan veneer ditentukan oleh penyesuaian yang tepat.

5. Kliping: Pita veneer kontinu dipotong menjadi masing -masing lembar sesuai dengan spesifikasi yang telah ditentukan (lebar dan panjang). Garis modern memiliki sistem penglihatan untuk secara otomatis mengidentifikasi dan memotong bagian yang rusak seperti simpul dan pemisahan.

6. Pengeringan: Veneer yang baru dikupas memiliki kadar air yang sangat tinggi (seringkali> 60%) dan harus dikeringkan. Veneer melewati pengering roller besar di mana udara panas mengurangi kadar airnya ke kisaran standar 8% -12% untuk memenuhi persyaratan perekatan dan mencegah warping atau retak.

Fase 3: Pemrosesan & Perekatan Veneer

7. Grading & Patching: Veneer kering dinilai secara manual atau otomatis berdasarkan penampilan (simpul, warna, cacat) ke dalam nilai yang berbeda untuk lapisan wajah, punggung, dan inti. Veneer bermutu tinggi (untuk wajah) dapat ditambal untuk mengisi cacat kecil.

8. Gluing/Spreading: Veneer inti bertingkat (dan kadang-kadang veneer belakang) melewati penyebar lem, yang menggunakan perekat yang seragam dan spesifik (misalnya, urea-formaldehyde uf, fenol-formaldehida PF) pada kedua permukaan.

Fase 4: Layup & Hot Pressing

9. Layup/Perakitan: Mengikuti jumlah tumpukan yang dirancang (biasanya aneh, seperti 3-ply, 5-ply, 7-ply) dan arah butir (lapisan yang berdekatan tegak lurus), veneer inti yang direkatkan dan veneer wajah/punggung yang tidak terikat dirakit menjadi 'mat. ' Garis otomatis sepenuhnya menggunakan mesin tata letak untuk efisiensi tinggi.

10. Pra-Presing: Matras yang dirakit mengalami penekanan dingin (pra-tekanan) untuk mencapai ikatan awal, membuatnya lebih mudah untuk menangani dan mengurangi udara internal untuk efisiensi dan kualitas penekanan panas yang lebih baik.

11. Hot Pressing: Proses pembentukan paling kritis. Matras dimuat ke dalam pers panas multi-pembukaan. Di bawah suhu tinggi (126-180 ° C) dan tekanan tinggi (100-200 kg/cm²) untuk waktu yang ditentukan, panas menyembuhkan perekat, dan tekanan secara permanen mengikat beberapa lapisan veneer ke dalam panel kayu lapis padat.

Fase 5: Finishing & Packaging

12. Pendinginan: Panel yang keluar dari pers sangat panas. Mereka didinginkan pada rak untuk melepaskan stres internal dan menstabilkan struktur, mencegah deformasi.

13. Pemangkasan: Pemangkasan ujung ganda memotong tepi tidak teratur dari panel yang ditekan untuk mencapai dimensi standar yang tepat (misalnya, 1220mm x 2440mm).

14. Pengamplasan: Sanders kalibrasi besar mengampelas permukaan atas dan bawah untuk menghilangkan lapisan pra-basa-basi, penyimpangan ketebalan, dan kekurangan kecil, menghasilkan produk akhir dengan ketebalan yang seragam dan permukaan yang halus dan rata.

15. Grading & Inspeksi: Panel jadi diperiksa dan dinilai menurut National (misalnya, GB/T 9846) atau standar internasional berdasarkan penampilan dan sifat fisik (misalnya, premium, kelas I, kelas II).

16. Kemasan & Penyimpanan: Akhirnya, panel bertingkat ditumpuk, dibundel, diberi label, dan kemudian disimpan di gudang atau dikirim langsung.

26-Opening Rapid Hot Press

| I. Tinjauan Produk |

Pers panas cepat 26 pembukaan adalah peralatan inti inti di jalur produksi kayu lapis berskala besar. Ini adalah mesin pembentuk hidrolik besar yang digunakan untuk menekan tikar veneer kayu yang direkatkan ke dalam kayu lapis padat di bawah suhu dan tekanan tinggi. '26-Opening ' mengacu pada interval pelat hingga 26, memungkinkan untuk penekanan simultan 26 tikar, yang merupakan kunci untuk produksi skala besar, efisiensi tinggi. 'Rapid ' mewujudkan teknologi canggih dalam pembukaan/penutupan cepat, aplikasi/pelepasan tekanan cepat, dan perpindahan panas yang efisien, secara signifikan memperpendek siklus penekanan tunggal dan dengan demikian sangat meningkatkan output harian.

| Ii. Struktur & Komponen Inti |

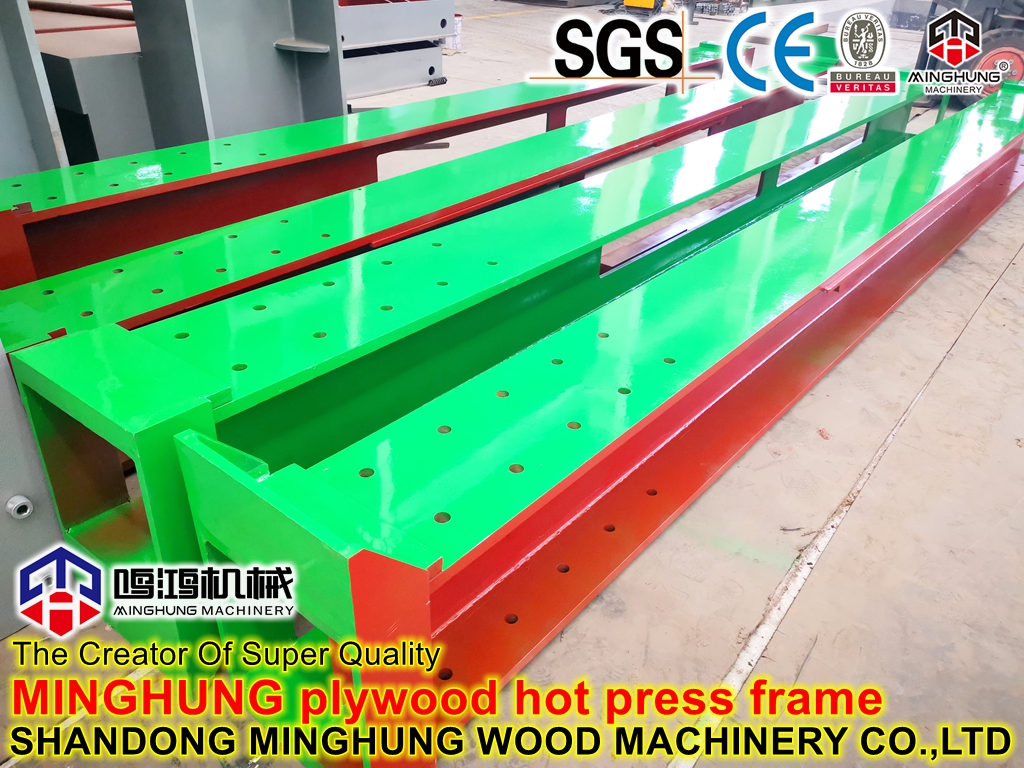

1. Bingkai utama: Struktur 'tipe jendela atau bingkai yang dilas dari pelat baja paduan berkekuatan tinggi, memastikan stabilitas ekstrem, kekakuan, dan ketahanan kelelahan di bawah kondisi suhu tinggi dan tekanan tinggi jangka panjang, mencegah deformasi.

2. Sistem Hidrolik: Sumber Daya untuk 'Rapid '. Terdiri dari pompa oli tekanan tinggi aliran tinggi, katup hidrolik presisi, silinder utama besar, dan akumulator. Ini menyediakan dan secara tepat mengontrol tekanan besar yang dibutuhkan (tekanan total dapat mencapai ribuan ton). Pompa dan akumulator aliran tinggi memastikan pendakian cepat dan keturunan pelat pers.

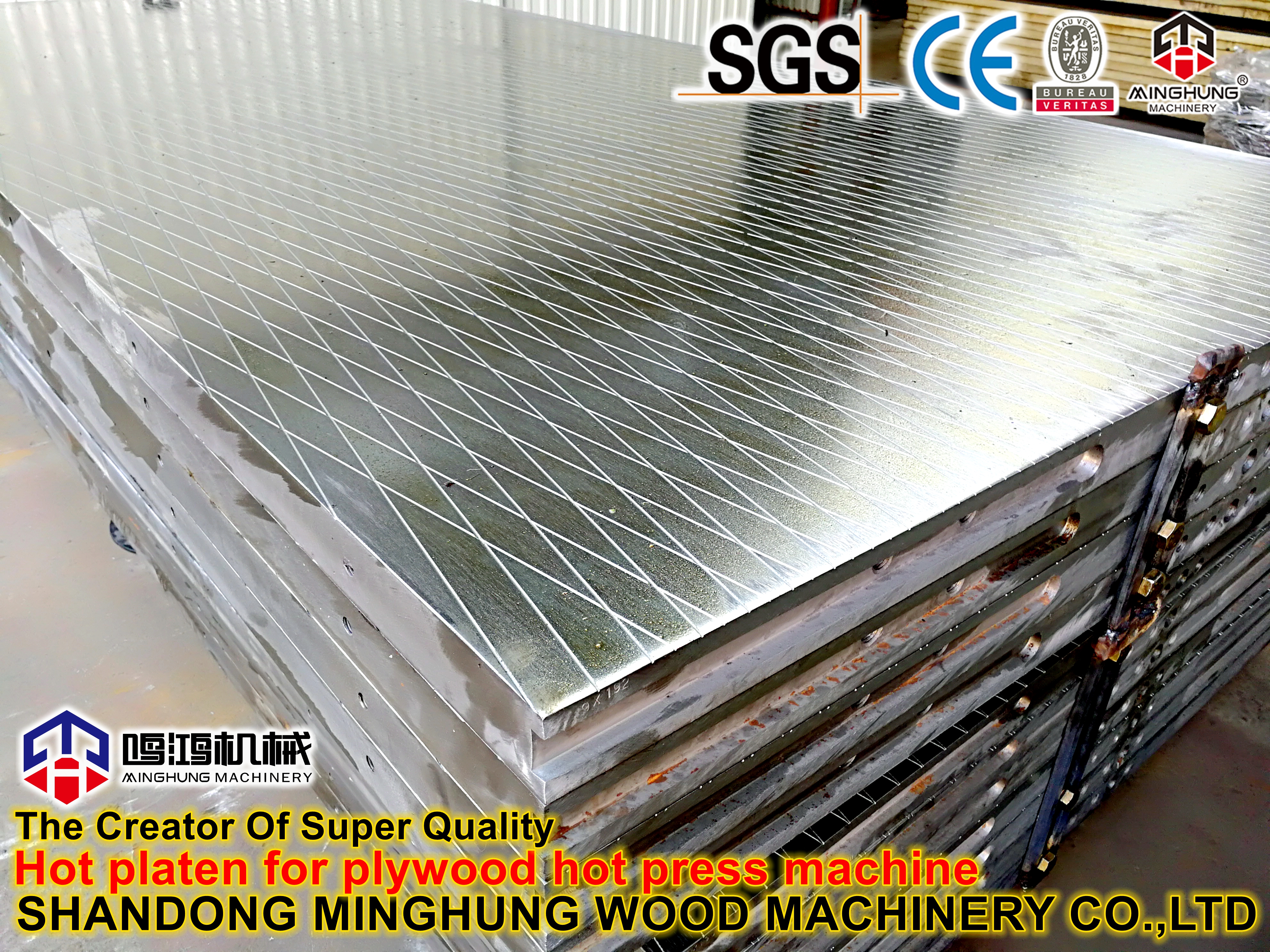

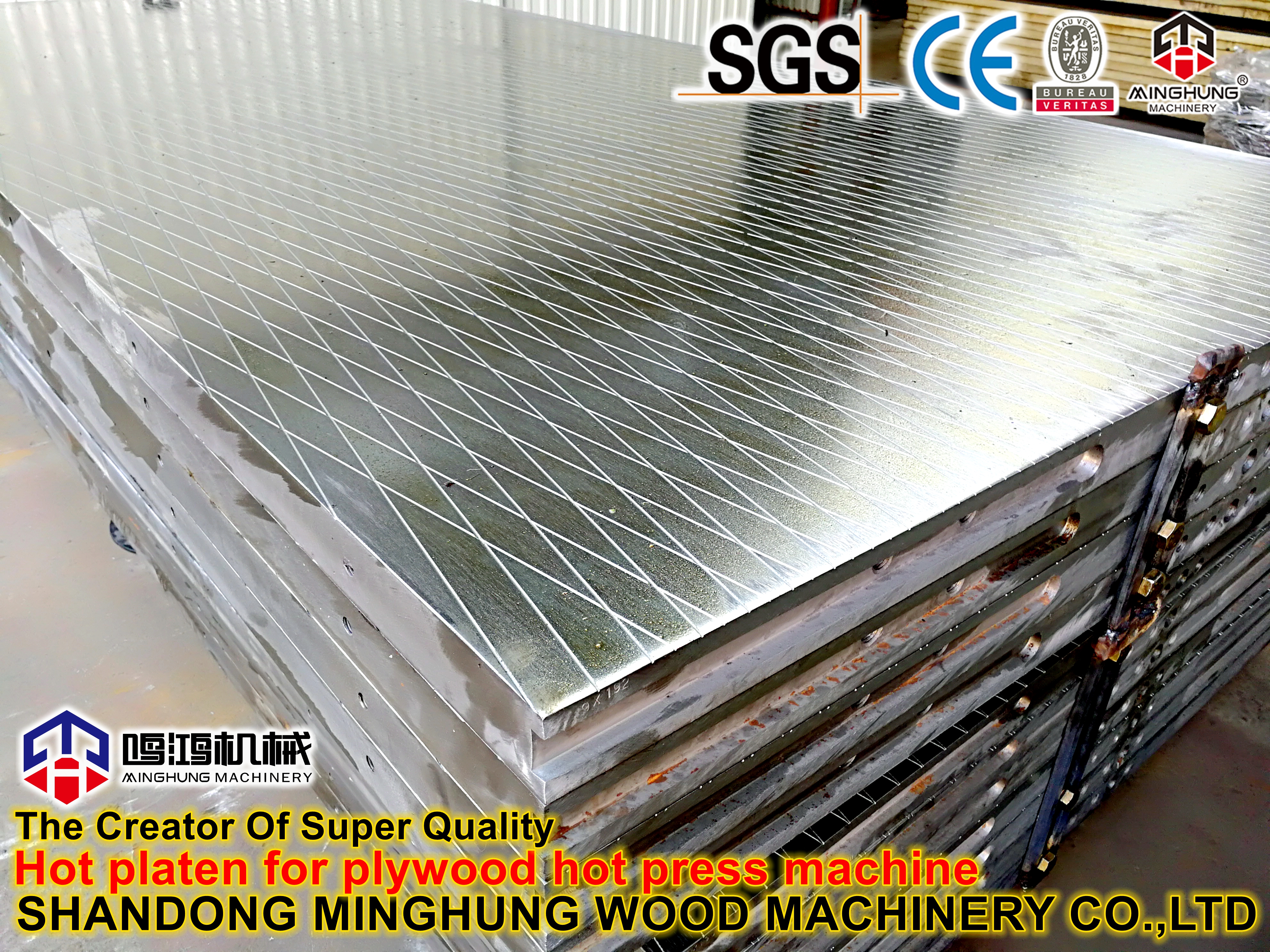

3. Piring Panas & Sistem Pemanasan:

Piring panas: 31 pelat baja berkekuatan tinggi (misalnya, 4'x16 '), tanah presisi untuk kerataan. Masing -masing memiliki saluran aliran internal yang kompleks.

Sistem Pemanasan: Biasanya menggunakan pemanasan oli termal siklus tertutup. Minyak perpindahan panas dipanaskan di pusat energi termal dan dipompa melalui saluran di setiap pelat panas, mentransfer panas secara merata ke tikar. Metode ini lebih stabil, dapat dikendalikan, dan efisien daripada pemanasan uap.

4. Sistem Penutupan Simultan: Teknologi Utama untuk Multi-Pembukaan Pers. Ini menggunakan serangkaian mekanisme hubungan yang tepat untuk memastikan semua 26 platens menutup secara bersamaan dan merata selama cetakan, menjamin ketebalan yang konsisten untuk setiap tikar dan menghindari kerusakan peralatan karena gaya yang tidak merata.

5. Sistem pemuatan & pembongkaran otomatis: Peralatan penting yang dipasangkan dengan pers 26 pembukaan, membentuk unit efisiensi tinggi.

LOADER: MEMPERBAIKI tikar pra-ditekan secara akurat ke setiap celah.

Uploader: Secara otomatis menghapus panel yang sudah jadi dari setiap bukaan setelah menekan.

Operasinya disinkronkan dengan sempurna dengan pers, memungkinkan produksi kontinu yang sepenuhnya otomatis.

6. Sistem Kontrol Cerdas: Berdasarkan PLC (Pengontrol Logika yang Dapat Diprogram) dan Layar Sentuh HMI (Antarmuka Human-Mesin). Mengizinkan pengaturan yang tersegmentasi, tepat dan kontrol suhu, tekanan, dan waktu untuk setiap pelat. Toko menekan resep untuk berbagai produk untuk penarikan satu sentuhan. Monitor status operasional, memberikan alarm diagnosis kesalahan, dan mencatat data produksi untuk manajemen cerdas.

| AKU AKU AKU. Perwujudan inti 'Rapid ' & Keuntungan Teknis |

1. Kecepatan pembukaan/penutupan cepat: Sistem hidrolik aliran tinggi dan akumulator memungkinkan pelat besar untuk menyelesaikan pendakian dan keturunan dalam puluhan detik, sangat mengurangi waktu non-produktif.

2. Aplikasi/Rilis Tekanan Cepat: Blok kontrol hidrolik canggih dan desain sistem memungkinkan tekanan untuk dibangun dan dilepaskan dengan cepat, memperpendek waktu tunggu untuk tikar di bawah tekanan non-target.

3. Perpindahan panas yang efisien: Sistem oli termal tertutup menyediakan sumber panas yang stabil dan cukup. Minyak mengalir dengan cepat di dalam pelat, memungkinkan pemanasan cepat dan mempertahankan suhu yang seragam (perbedaan dapat dikontrol dalam ± 2-3 ° C), percepatan curing perekat.

4. Siklus Penekanan Pendek: Mempertimbangkan semua titik di atas, 26-pembukaan Hot Press cepat dapat mengurangi waktu siklus rata-rata menjadi bahkan di bawah 5 menit (tergantung pada ketebalan dan perekat). Ini berarti 26 panel diproduksi setiap 5 menit, menghasilkan output harian yang mengejutkan.

| Iv. Alur kerja |

1. Persiapan: Loader berada di posisi; Semua platen terbuka.

2. Pemuatan: Loader memberi makan 26 tikar pra-ditekan ke dalam bukaan berturut-turut.

3. Penutupan & Penekan: Pers aktif; Sistem penutupan simultan memastikan penutupan semua platens yang cepat dan lancar. Silinder utama memberikan tekanan tinggi pada tikar.

4. Hot Pressing & Curing: Di bawah suhu, tekanan, dan waktu yang ditetapkan, panas menembus tikar, meleleh dan menyembuhkan perekat, mengikat veneer secara permanen.

5. Pelepasan & Pembukaan Tekanan: Setelah waktu yang ditentukan, sistem melepaskan tekanan, dan pelat terbuka dengan cepat.

6. Bongkar: The Unloader pindah ke setiap celah, secara bersamaan menghapus semua 26 panel kayu lapis yang ditekan dan mengirimkannya ke rak pendingin.

| V. Parameter teknis utama |

Jumlah bukaan: 26

Total tekanan: 2600 - 5000 ton (atau lebih tinggi, dapat disesuaikan)

Ukuran Platen: Disesuaikan, misalnya, 1260mm x 2600mm (4 'x 8') atau 1260mm x 5200mm (4 'x 16')

Pembukaan siang hari: Perkiraan. 150 - 200 mm

Metode Pemanasan: Minyak Termal

Suhu kerja: 126 ° C - 200 ° C (dapat disesuaikan)

Sistem Kontrol: Layar Sentuh PLC + HMI sepenuhnya otomatis

| Vi. Aplikasi & Pentingnya |

Aplikasi Primer: Produksi Bekistis Konstruksi Skala Besar, Lantai Kontainer, Kayu Bentuk Bentuk Beton, dan Produk Lain yang Membutuhkan Kekuatan Tinggi dan Output Tinggi.

Pentingnya inti: Ini adalah 'jantung ' dan 'Bottleneck ' dari seluruh jalur produksi. Kapasitasnya secara langsung menentukan output garis, dan kualitas yang dihasilkannya (kerataan, kekuatan ikatan, penyimpangan ketebalan) secara langsung menentukan nilai dan nilai produk akhir.

Skenario aplikasi utama dari jalur produksi ini

1. Produksi bekisting konstruksi berskala besar

Ini adalah aplikasi paling inti dan tradisional untuk garis 26-pembukaan.

Skenario: Khususnya untuk produksi massal bekisting tuang beton yang digunakan dalam proyek konstruksi besar dan infrastruktur (misalnya, kereta api berkecepatan tinggi, jembatan, bendungan hidro, pembangkit listrik tenaga nuklir, kompleks komersial perkotaan).

Mengapa itu cocok:

Kapasitas ultra-tinggi: pers 26 pembukaan dapat menekan 26 panel secara bersamaan. Dikombinasikan dengan waktu siklus yang cepat, output harian dapat mencapai ribuan panel, dengan mudah memenuhi permintaan besar yang terkonsentrasi dan besar dari proyek -proyek besar.

Kekuatan luar biasa: Pembentukan tekanan tinggi memastikan mor yang sangat tinggi (modulus ruptur) dan memungkinkan untuk 20+ reus.

Kualitas Permukaan: Menghasilkan permukaan yang halus dan rata untuk finishing beton berkualitas tinggi.

Jenis Produk: Berbagai Ukuran (misalnya, 4'x8 ', 4'x16') dari Bek Konstruksi berwajah film (film fenolik).

2. Pembuatan lantai kontainer

Skenario: Produksi khusus lantai yang didedikasikan untuk bagian bawah wadah pengiriman.

Mengapa itu cocok:

Persyaratan kinerja yang ketat: Lantai kontainer harus menahan beban terkonsentrasi yang sangat besar, dampak, dan lingkungan yang keras. Tekanan dan suhu ekstrem dari pers 26-pembukaan menghasilkan lantai dengan kepadatan tinggi, super kuat, tahan korosi yang sepenuhnya sesuai dengan standar internasional (misalnya, CSC).

Pencocokan Ukuran: Garis dapat disesuaikan untuk menghasilkan panel ekstra panjang (misalnya, 4'x16 '), dimensi kontainer yang sangat cocok dan meminimalkan limbah.

Konsistensi Kualitas: Produksi otomatis memastikan sifat fisik yang sangat konsisten untuk setiap panel, yang sangat penting untuk standardisasi dan keamanan wadah.

3. Substrat furnitur & dekoratif kelas atas

Skenario: Menyediakan substrat kayu lapis berkualitas tinggi untuk pabrik furnitur besar, produsen kabinet, dan perusahaan dekorasi interior.

Mengapa itu cocok:

Kerataan yang sangat baik: Teknologi penekanan panas dan simultan yang cepat memastikan kerataan yang luar biasa dan penyimpangan ketebalan minimal, ideal untuk finishing berikutnya (misalnya, veneering, laminasi PVC, overlay panel fireproof) dan pemesinan CNC.

Eco-Friendly & Stable: Garis dapat menggunakan perekat ramah lingkungan E0, E1. Panel yang diproduksi memiliki emisi formaldehida rendah dan secara stabil secara dimensi, memenuhi tuntutan lingkungan dan kualitas furnitur dan interior kelas atas.

Pasokan Bulk: Dapat memenuhi permintaan pesanan volume besar, multi-batch dengan kualitas yang konsisten dari merek furnitur utama.

4. Panel Industri Khusus

Skenario: Produksi kayu lapis khusus untuk trailer truk & RV, badan van yang didinginkan, lantai, panel dinding, wadah pengemasan, dan partisi.

Mengapa itu cocok:

Kemampuan Kustomisasi: Garis dapat disesuaikan (misalnya, tipe perekat, tekanan, waktu) untuk menghasilkan panel dengan sifat yang berbeda (misalnya, tahan kelembaban, tahan api, tahan terhadap keausan).

Rasio kekuatan-ke-berat yang tinggi: Panel yang diproduksi kuat namun relatif ringan, memenuhi persyaratan ganda pengurangan berat badan dan penahan beban untuk transportasi.

5. Produksi berorientasi ekspor

Skenario: Produksi kayu lapis terutama untuk diekspor ke pasar internasional.

Mengapa itu cocok:

Mematuhi Standar Internasional: Panel memenuhi persyaratan masuk yang ketat dari pasar maju seperti Eropa dan AS dalam hal dimensi, kekuatan, dan tingkat perlindungan lingkungan (misalnya, CARB, sertifikasi CE).

Keuntungan Biaya: Otomatisasi tinggi dan skala ekonomi mengurangi biaya produksi per-panel, memberikan daya saing harga yang kuat di pasar global.

Kapasitas pasokan yang stabil: Kapasitas output yang sangat besar menjamin kemampuan untuk menangani pesanan skala besar berkelanjutan dari pedagang besar di luar negeri dan supermarket bahan bangunan.