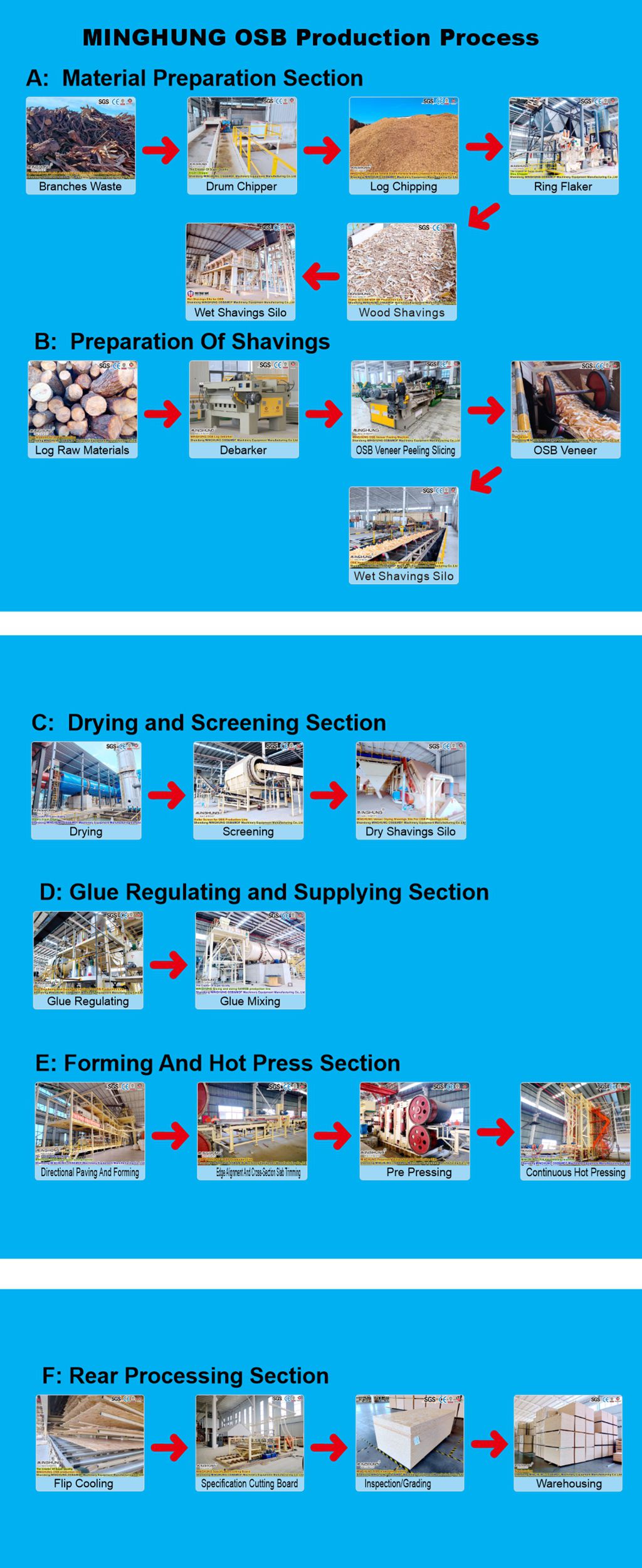

Pers datar kontinu adalah sistem yang sangat besar dan kompleks, terdiri dari komponen inti ini:

1. Bingkai utama:

Struktur baja las besar yang membentuk kerangka pers.

Menanggung gaya penekan yang sangat besar (biasanya ribuan atau puluhan ribu ton), membutuhkan kekakuan dan stabilitas yang sangat tinggi untuk meminimalkan defleksi selama menekan.

Termasuk sistem panduan yang memastikan gerakan vertikal yang tepat dan stabil dari pelat atas.

bingkai baja untuk MINGHUNG mesin penekan kontinu

Struktur baja untuk OSB

2. Sistem pelat yang dipanaskan:

Platen Atas: Biasanya pelat baja tebal tunggal atau kombinasi pelat, yang mengandung jaringan pipa internal yang padat untuk sirkulasi cairan perpindahan panas. Didorong secara vertikal oleh silinder hidrolik.

Lower Platen: sama masif dan tebal, dipasang pada bingkai utama, juga mengandung saluran pemanas.

Bahan: Baja paduan kekuatan tinggi, tahan terhadap keausan, suhu tinggi, dengan konduktivitas termal yang baik.

Saluran Medium Pemanasan: Lubang bor yang dirancang dengan tepat atau alur yang digiling memastikan distribusi panas yang seragam.

Pemanasan Zonasi: Biasanya dibagi menjadi beberapa zona pemanasan yang dikontrol secara independen di sepanjang panjang pers, memungkinkan kontrol profil suhu yang tepat pada tahap penekanan yang berbeda (mencegah pra-semburan permukaan).

3. Sistem sabuk baja:

Sabuk baja atas & sabuk baja bawah: Dua sabuk baja paduan khusus yang mulus, tak ada habisnya, lebar (lebar panel yang cocok) dan sangat panjang (menutupi seluruh panjang tekan plus margin).

Fungsi : melindungi permukaan pelat dari keausan dan kontaminasi; transfer tekanan dan panas secara seragam ke matras; Buat permukaan panel yang halus; menyampaikan matras terus menerus melalui pers.

Sistem Drive: Motor yang kuat menggerakkan drum utama, mendorong ikat pinggang. Kecepatan dapat disesuaikan untuk mengontrol waktu penekan.

Sistem Ketegangan: Menjaga ketegangan sabuk yang konstan dan sesuai selama operasi, mencegah selip dan ketidaksejajaran.

Sistem Pelacakan (Panduan Edge): Secara otomatis memantau dan menyesuaikan jalur sabuk, mencegah penyimpangan lateral yang dapat merusak peralatan.

Support Rolls/Slider: Gulungan yang disusun dengan padat atau slider bahan gesekan rendah di dalam sabuk (menghadap pelat) mendukung sabuk, meminimalkan deformasi dan menjalankan resistensi.

Sistem Pembersihan & Pelumasan: Menghapus residu (resin, partikel kayu) dari permukaan sabuk dan menerapkan pelumas suhu tinggi khusus untuk mengurangi gesekan antara sabuk dan platens/elemen pendukung.

dua sabuk baja

Motor Siemens

4. Sistem Hidrolik:

( 1) Stasiun pompa bertekanan tinggi: Memberikan daya hidrolik besar-besaran.

( 2) Silinder hidrolik utama: banyak silinder (lusinan atau bahkan ratusan), didistribusikan sepanjang panjang pers, menggerakkan pelat atas untuk memberikan tekanan.

( 3) Kontrol Tekanan Zonasi -Inti (ZPC):

Salah satu teknologi inti CFP. Silinder hidrolik dikelompokkan ke dalam beberapa zona tekanan yang dikontrol secara independen (biasanya 10-30 atau lebih, sepanjang panjang pers).

Setiap zona tekanan dapat diatur secara independen dan dikontrol secara tepat.

Tujuan:

Simulasi perubahan ketebalan dan kepadatan MAT selama menekan (tekanan tinggi yang dibutuhkan untuk kompresi awal di inlet, tekanan rendah yang dibutuhkan untuk pelepasan terkontrol di outlet).

Kompensasi variasi mat (kadar air, keseragaman mat) secara real-time dengan menyesuaikan tekanan lokal, memastikan ketebalan dan kepadatan panel yang sangat seragam di seluruh panjang dan lebar.

Optimalkan profil kepadatan vertikal panel (biasanya membutuhkan kepadatan permukaan yang lebih tinggi dan kepadatan inti yang lebih rendah).

(4) Sistem Kontrol: Sistem PLC atau DCS yang kompleks mengumpulkan data dari sensor tekanan di setiap zona secara real time dan secara akurat mengontrol output tekanan dari setiap silinder hidrolik.

Sistem hidrolik

Stasiun pompa bertekanan tinggi

5. Sistem Pemanasan:

Media perpindahan panas: Terutama oli termal suhu tinggi (stabilitas termal yang sangat baik, kontrol suhu yang tepat, hingga ~ 300 ° C+), uap jenuh bertekanan tinggi (biaya lebih rendah, tetapi sedikit presisi kontrol suhu yang lebih rendah dan suhu maksimum).

Sistem sirkulasi: Termasuk tungku pemanas (bahan bakar minyak, gas, atau listrik), pompa sirkulasi suhu tinggi, tangki ekspansi, penukar panas (jika perlu), sistem perpipaan dan katup yang kompleks.

Kontrol Suhu Zonasi: Platens biasanya dibagi menjadi beberapa zona suhu yang dikontrol secara independen sepanjang panjang. Hal ini memungkinkan pengaturan profil suhu yang berbeda (misalnya, suhu saluran masuk yang sedikit lebih rendah untuk mencegah permukaan pra-obat, suhu curing puncak di zona tengah, pendinginan terkontrol di dekat outlet untuk membantu pelepasan tekanan). Kontrol suhu yang tepat sangat penting untuk laju penyembuhan resin, sifat panel, dan menghindari cacat (lapisan pra-basa-basi, delaminasi).

6. Sistem Infeed & Debit:

Infeed Conveyor: Biasanya sabuk baja atau meja roller berat yang cocok dengan lebar pers, memberi makan tikar dengan lancar dan berpusat pada saluran masuk pers.

Segel/pencakar inlet: Mencegah puing -puing mat memasuki interior pers dan merusak sabuk atau platens.

Debit Conveyor: Menerima papan hijau panas dan mengangkutnya dengan cepat dari pers untuk pendinginan.

Segel/Knalpot Outlet: Volume besar uap dan volatil yang dihasilkan selama penekanan harus diekstraksi secara efektif (biasanya terhubung ke pengumpulan debu dan sistem pengolahan buang), sambil mencegah masuknya udara sekitar yang mempengaruhi medan suhu.

7. Sistem Pelumasan:

Semprotkan pelumas sintetis suhu tinggi khusus antara sabuk baja dan elemen platens/dukungan, dan ke gulungan dukungan.

Secara signifikan mengurangi gesekan, melindungi permukaan sabuk dan pelat, dan menurunkan konsumsi daya.

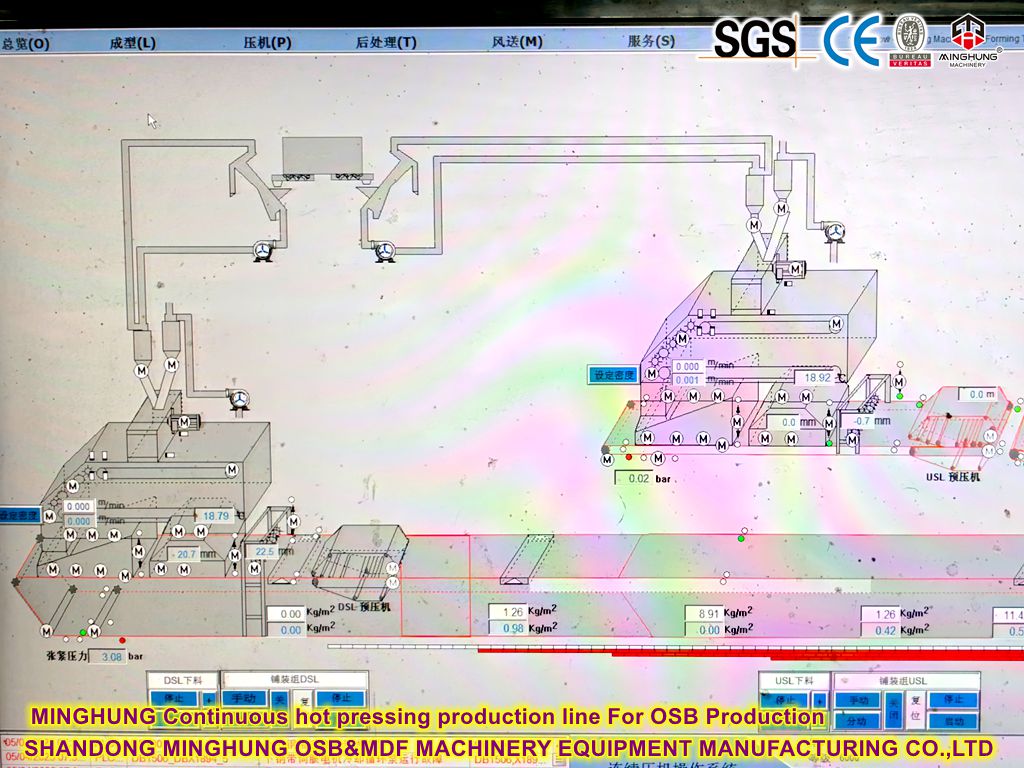

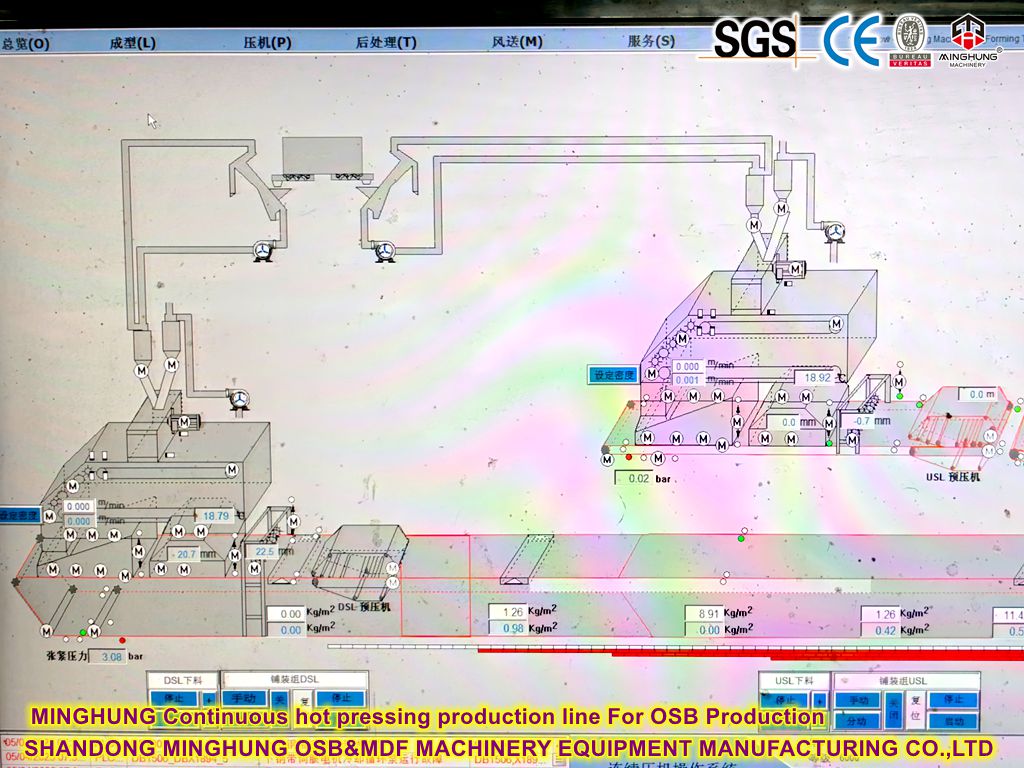

8. Sistem Kontrol:

Otak: Sangat otomatis, berdasarkan PC Industri, PLC atau DCS.

Fungsi:

Mengkoordinasikan semua subsistem (zona tekanan hidrolik, kecepatan sabuk, zona suhu, pelumasan, infeed/debit).

Set dan monitor menekan parameter proses (ketebalan target, setpoint tekanan per zona, setpoint suhu per zona, kecepatan sabuk/waktu penekan).

Akuisisi, tampilan, penebangan, dan pembuatan alarm data real-time.

Diagnostik kesalahan dan perlindungan interlock keselamatan.

Komunikasi dan koordinasi dengan bagian jalur lainnya (pembentukan, pra-press, finishing).

Siemens Plc untuk jalur produksi OSB

HMI

9. Sistem tambahan:

Sistem Pendinginan: Untuk oli hidrolik dan komponen kritis.

Perangkat keselamatan: tombol berhenti darurat, tirai lampu pengaman, perlindungan berlebihan, perlindungan suhu berlebihan, deteksi istirahat sabuk, dll.

Perangkat pemantauan: Pemindai ketebalan (online atau di pintu keluar), sensor posisi sabuk, sensor suhu/tekanan, dll.